соосность резьбы что это

Резьбовые соединения

Основное условие правильной работы резьбовых соединений состоит в том, что резьба должна быть разгружена от изгиба и среза.

Болт (рис. 256, а), установленный с зазором в отверстиях деталей и подвергаемый изгибу поперечными силами, деформируется. При полной выборке зазора на участке болта, близком к плоскости стыка, возникают еще напряжения сдвига. Кроме того, болт растягивается вследствие его удлинения при смещении притягиваемой детали. Эти напряжения складываются с напряжениями растяжения, созданными в болте предварительной затяжкой. В результате возникает сложное напряженное состояние от одновременного действия изгибающих моментов, продольных и поперечных сил; прочность болта резко падает.

Неблагоприятны и условия работы материала резьбовых отверстий стягиваемых деталей. Поперечные силы, действующие на соединение, расклинивая витки резьбового отверстия, создают местные повышенные напряжения смятия, которые с течением времени приводят к разработке резьбы и ослаблению посадки нарезного стержня, особенно при знакопеременной нагрузке.

Для упрочнения стяжных соединений необходимо устранить сложное напряженное состояние в крепежных деталях и создать условия, при которых они испытывали бы только растяжение. Поперечные силы должны восприниматься дополнительными силовыми элементами, нагруженными на срез.

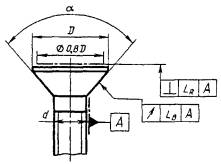

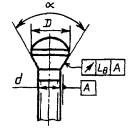

Конструкция крепления консольного стержня, подвергающегося изгибу силой Р (рис. 257, 1), неудовлетворительна. Максимум изгибающего момента приходится на нарезной участок стержня, ослабленный впадинами между витками. Присущие консольному нагружению высокие нагрузки на участке заделки вызывают изгиб стержня и смятие витков резьбового отверстия и стержня. Мало помогает введение буртика на участке затяжки (конструкция 2), так как опорная поверхность буртика приблизительно параллельна направлению смешений стержня при изгибе, и деформации тормозятся только силами трения, возникающими на опорной поверхности при затяжке.

В более правильных конструкциях стержень снабжен цилиндрическим 3 или коническим 4 пояском, плотно входящим в отверстие в корпусе и эффективно тормозящим поперечные деформации и смещения стержня. Обеспечить соосность резьбы и пояска трудно, поэтому посадку в резьбе следует делать свободной.

Наиболее целесообразны конструкции 5 и 6, где стержень установлен в корпус на цилиндре или конусе. В этом случае резьба полностью разгружена от изгиба и работает только на растяжение силой затяжки.

Конструкция 7 крепления литой стойки, нагруженной поперечной силой, ошибочна: крепежная шпилька подвергается изгибу. Немногим лучше конструкция 8, где стойка центрирована гладким пояском шпильки. В улучшенной конструкции 9 шпильке придан центрирующий цилиндр, входящий по посадке H7/js6 в отверстия корпуса и стойки. В конструкции 10 срезывающие силы воспринимаются контрольными штифтами, а в конструкции 11 — центрирующим буртиком стойку.

На рис. 257 показаны способы восприятия срезывающих сил в узле крепления противовеса (12—16), нагруженного центробежной силой Рцб, и во фланцевом соединении (17—21), передающем крутящий момент. Конструкции 12, 17 ошибочны; остальные в большей или меньшей степени обеспечивают правильные условия работы болтов.

Изгиб болтов часто является результатом неправильного их расположения относительно действующих нагрузок. В конструкции кронштейна 22 допущены две ошибки: отсутствует элемент, воспринимающий поперечную (сдвигающую) силу; стержни болтов испытывают изгиб в результате внецентренного приложения осевой нагрузки N. Под действием силы Р кронштейн стремится повернуться вокруг точки А. Сила, действующая да каждый болт, N = Pl/2b = 1,4Р. Болт подвергается изгибу моментом М = 0,5Nd, где d — диаметр головки болта.

При повороте фланца на 90° (конструкция 23) нагрузка на болт вследствие увеличения плеча b’ становится практически центральной. Сила, действующая на левый болт (правый болт разгружен), N’= Pl/b’ = 1,1Р. От среза болты разгружены центрирующим буртиком цоколя. Введение треугольного фланца (конструкция 24) не увеличивает прочность соединения, так как добавленные болты не принимают участия в работе. В целесообразной конструкции 25 работают два болта. Сила, действующая на болты, уменьшается до N» = Рl/2b» = 0,7Р.

В конструкции 26 (прямоугольный фланец) база цоколя увеличена, вследствие чего нагрузка на болты снижается до N»‘ = Pl/2b'» = 0,5Р, т. е. примерно в 3 раза по сравнению с исходной конструкцией 22.

Трудность заключается в определении оси поворота. Для жестких деталей можно считать, как это сделано в предыдущем примере, что ось поворота проходит через крайнюю (в плоскости действия изгибающего момента) кромку детали.

Изгиб крепежных деталей часто возникает из-за перекоса опорных поверхностей, вызывающего внецентренное приложение нагрузки (рис. 258). Если опорная поверхность имеет конструктивный уклон, то обязательно применение косых 1 или, лучше, сферических 2 шайб. Для предупреждения внецентренного нагружения плоские торцы нажимных, грузоподъемных и т. п. винтов 3 следует заменять сферическими 4.

Внецентренный изгиб возникает также при несимметричной форме головки болта, например, в случае болта с лыской, фиксирующей болт от проворачивания при затяжке 5. Изгиб можно устранить снятием лыски с двух сторон 6 или уменьшением жесткости головки на участке 7, противоположном лыске.

Эффективное средство предупреждения изгиба — придание крепежным деталям способности самоустанавливаться. В конструкции 8 неизбежны перекос траверсы, изгиб болта и неравномерная затяжка угольников. В конструкции 9 эти недостатки устранены применением самоустанавливающейся траверсы.

На рис. 258 приведены неправильная 10 и правильная 11 конструкции узла притяжки смежных цилиндров к фланцу.

Изгиб возникает также в результате упругой деформации стягиваемых деталей. При затяжке клеммного соединения 12 концы клеммы перекашиваются, нагрузка становится внецентренной. В конструкции 13 изгиб стяжного болта устранен введением сферических подкладных шайб.

Во всяком соединении, где болты смещены с плоскости действия сил, например, во фланцевых соединениях, нагруженных силой внутреннего давления 14, неизбежен изгиб. В ответственных тяжелонагруженных соединениях применяют самоустанавливающиеся болты 15. Изгиб устраняется также при совмещении центров болтов с осью жесткости стенок, что достигается уменьшением вылета болтов и оребрением стенок 16.

Большая Энциклопедия Нефти и Газа

В более правильных конструкциях стержень снабжен цилиндрическим ( 3) или коническим ( 4) пояском, плотно входящим в отверстие в корпусе и эффективно тормозящим поперечные деформации и смещения стержня. Обеспечить соосность резьбы и пояска трудно, поэтому посадку в резьбех следует делать свободной. [46]

Первым условием сопряжения резьбовых соединений при автоматической сборке является совмещение следов резьбы на торцах болта и гайки. Вторым условием является обеспечение допустимого отклонения от соосности резьбы болта и гайки, определяемого условиями собираемости; третьим условием является обеспечение допустимого перекоса осей резьбовых поверхностей сопрягаемых деталей. [48]

V) применяются для нарезания наружных резьб треугольного профиля на деталях, к которым не предъявляются высокие требования соосности резьбы с другими поверхностями. Пределы выполняемых резьб ограничиваются механическими свойствами обрабатываемого металла. Так, на стальных деталях круглыми плашками нарезают резьбы с шагом до 2 мм. Для более мягких цветных металлов этот предел может быть несколько увеличен. Резьбы с более крупным шагом предварительно прорезаются резцом, а затем калибруются плашками. [50]

Конусность резьбы по наружному диаметру каждой трубы и по внутреннему диаметру каждой муфты проверяют гладкими коническими калибрами или специальными приборами. Шаг резьбы, угол профиля, конусность по среднему диаметру и глубину витка должны проверять периодически специальными приборами или универсальными средствами. Проверке соосности резьбы должны быть подвергнуты не менее 1 % муфт. [53]

Резьбы оцинкованы для предохранения от заеданий. Кривизна труб не должна превышать 1 мм на 1 м длины. Отклонение от соосности резьб соединений относительно наружной поверхности трубы должно составлять не более 0 3 мм у сварного шва и 1 мм на 1м длины приварного конца. [54]

Предохранительное кольцо следует удалять с резьбового конца перед полной готовностью к посадке трубы в муфту. Трубу следует направлять в муфту вертикально. При перекосе трубу приподнимают, очищают поверхность резьбы и исправляют повреждения в резьбе. Особо следует обратить внимание на возможность наклона и нарушение соосности резьбы трубы и муфты при посадке свечи, состоящей из двух или трех труб. [56]

ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей

БОЛТЫ, ВИНТЫ, ШПИЛЬКИ, ГАЙКИ И ШУРУПЫ

МЕТОДЫ КОНТРОЛЯ РАЗМЕРОВ И ОТКЛОНЕНИЙ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.07.82 № 2954

3. Стандарт полностью соответствует СТ СЭВ 2651-80

4. ВЗАМЕН ГОСТ 1759-70 в части допусков и методов контроля размеров и отклонений формы и расположения поверхностей

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. ИЗДАНИЕ (май 2001 г.) с Изменением № 1, утвержденным в сентябре 1988 г. (ИУС 12-88)

Болты, винты, шпильки, гайки и шурупы

Методы контроля размеров и отклонений формы и расположения поверхностей

Bolts, screws, studs and nuts. Tolerances. Control methods

of dimensions and deviations of form and surface position

Дата введения 01.01.83

Стандарт полностью соответствует СТ СЭВ 2651-80.

1. ПОЛЯ ДОПУСКОВ РЕЗЬБЫ

1.1. Поля допусков наружных и внутренних резьб должны соответствовать указанным в табл. 1.

До 1 января 1990 г. для изделий классов точности А и В первой категории качества допускались поля допусков резьбы, соответствующие классу точности С.

1.2. Под нанесение металлических покрытий повышенной толщины допускается применять поля допусков резьб, не приведенные в табл. 1.

Поле допуска резьбы для крепежных изделий класса точности

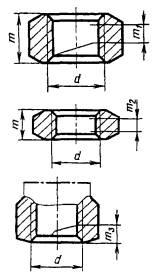

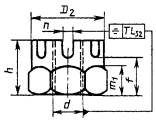

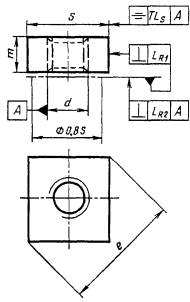

1. Для гаек от МЗ высотой m ³ 0,8 d допуски внутреннего диаметра должны быть выдержаны на участке т1 ³ 0,5 т

2. Для гаек высотой 0,5 d £ m d допуски внутреннего диаметра должны быть выдержаны на участке т2 ³ 0,35 т

3. У самоконтрящихся гаек внутренний диаметр может превышать допустимые значения на участке т3 £ 0,35 т от нагруженного торца

2. ДОПУСКИ РАЗМЕРОВ, ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

2.1. Допуски размеров, допуски расположения и суммарные допуски формы и расположения поверхностей должны соответствовать указанным в табл. 2.

Крепежные изделия или их элементы

Обозначение размера или допуска

Наименование размера или допуска

Обозначение размера, служащего для определения числового значения допуска расположения

Поля допусков и допуски для изделий класса точности

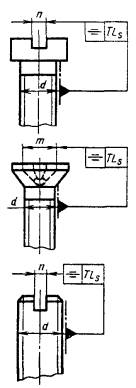

1. Шестигранные головки

Диаметр описанной окружности

Допуск симметричности головки относительно оси стержня в диаметральном выражении

Допуск параллельности граней относительно оси стержня

0,0175 k (соответствует 1 ° )

0,0349 k (соответствует 2°)

Допуск перпендикулярности опорной поверхности головки относительно оси стержня

Для болтов с d £ М30

Для болтов с d > N

Для болтов с d > М30

2. Цилиндрические головки

Допуск соосности головки относительно оси стержня в диаметральном выражении

Допуск перпендикулярности опорной поверхности головки относительно оси стержня

3. Квадратные головки

Диаметр описанной окружности

Допуск симметричности головки относительно оси стержня в диаметральном выражении

Допуск перпендикулярности опорной поверхности буртика относительно оси стержня

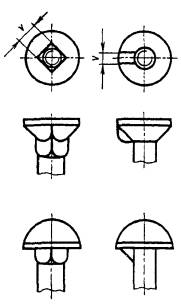

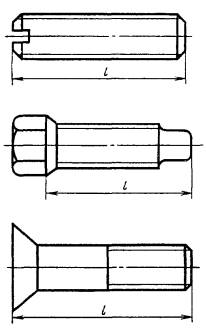

4. Потайные головки

h 15 для головки со шлицем;

js 16 для головки без шлица

Допуск биения в заданном направлении

Допуск перпендикулярности торца головки относительно оси стержня

5. Полупотайные головки

h 15 для головки со шлицем;

js 16 для головки без шлица

Допуск биения в заданном направлении

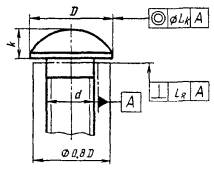

6. Полукруглые головки

Допуск соосности головки относительно стержня в диаметральном выражении

Допуск перпендикулярности опорной поверхности головки относительно оси стержня

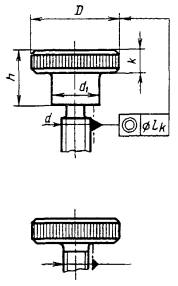

7. Накатанные головки

Высота головки с подголовком

Высота головки без подголовка

Допуск соосности головки относительно стержня в диаметральном выражении

8. Специальные элементы головок

Размер стороны квадратного подголовка

9. Прямой и крестообразный шлицы для всех видов головок и для установочных винтов

Допуск симметричности шлица относительно оси стержня в диаметральном выражении

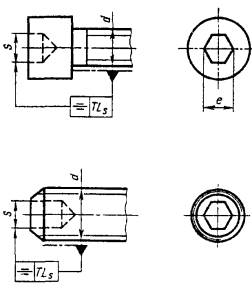

10. Внутренний шестигранник для всех видов головок и для установочных винтов

Размер под ключ внутреннего шестигранника

D 11 (для установочных винтов) D 12

Диаметр описанной окружности

Допуск симметричности внутреннего шестигранника относительно оси стержня в диаметральном выражении

11. Концы установочных винтов

Допуск соосности цилиндрической цапфы относительно резьбы в диаметральном выражении

Допуск биения в заданном направлении наружного или внутреннего конуса относительно оси резьбы

Допуск перпендикулярности торца цилиндрической цапфы относительно оси резьбы

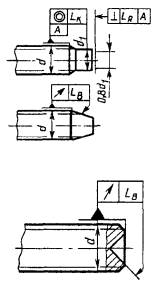

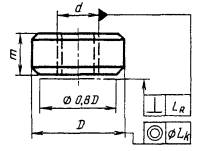

12. Стержни болтов и винтов

Диаметр гладкой части стержня, равный номинальному диаметру резьбы

плюс 2 шага резьбы (+2 Р )

Расстояние от опорной поверхности головки до оси отверстия в стержне

Диаметр отверстия в стержне

Допуск симметричности отверстия в стержне относительно оси резьбы в диаметральном выражении или допуск пересечения осей резьбы и отверстия в стержне в диаметральном выражении

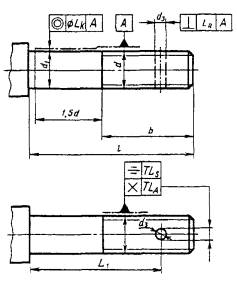

Допуск соосности резьбы и стержня в диаметральном выражении

Допуск перпендикулярности оси отверстия в стержне относительно оси резьбы

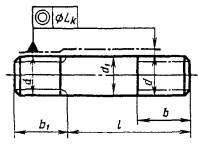

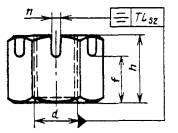

Диаметр гладкой части шпильки

Длина гаечного конца

плюс 2 шага резьбы (+2Р)

Длина ввинчиваемого резьбового конца

Допуск соосности гаечного и ввинчиваемого концов в диаметральном выражении

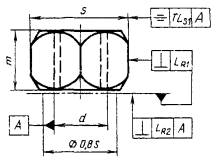

14. Шестигранные гайки

Расстояние от опорной поверхности до основания коронки

Высота корончатой гайки

Расстояние от опорной поверхности до основания прорези

Диаметр описанной окружности

Допуск симметричности шестигранника (размера под ключ) относительно оси отверстия в диаметральном выражении

Допуск симметричности прорези относительно оси резьбы в диаметральном выражении

Допуск перпендикулярности граней относительно опорной поверхности гайки

Допуск перпендикулярности опорных поверхностей гайки относительно оси резьбы

(соответствует 1 ° 30 ¢ )

Допуск перпендикулярности опорных поверхностей гайки относительно оси резьбы

Допуск соосности наружного цилиндра относительно отверстия в диаметральном выражении

16. Квадратные гайки

Диаметр описанной окружности

Допуск симметричности квадрата (размера под ключ) относительно оси отверстия в диаметральном выражении

Допуск перпендикулярности граней относительно опорной поверхности

Допуск перпендикулярности опорных поверхностей гайки относительно оси резьбы

(соответствует 1 ° 30 ¢ )

4. Допуски на размеры концов установочных винтов указаны в ГОСТ 12414.

(Измененная редакция, Изм. № 1).

При определении допусков перпендикулярности и параллельности поверхностей в формулы табл. 2 подставляют номинальные значения соответствующих размеров и полученные величины допусков округляют до второго знака после запятой.

Примечание. Числовые значения допусков и предельных отклонений, соответствующие обозначениям допусков и полей допусков в тексте и в табл. 2 стандарта, приведены в справочном приложении.

(Измененная редакция, Изм. № 1).

(Введен дополнительно, Изм. № 1).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Размеры и расположение поверхностей изделий должны контролироваться универсальными измерительными инструментами, предельными калибрами, шаблонами, контрольными матрицами и другими средствами, аттестованными совместно с методиками измерения в порядке, установленном ГОСТ 8.010*.

* На территории Российской Федерации действует ГОСТ Р 8.563-96.

При контроле размеров изделий допуски и предельные отклонения, заданные с точностью до 0,001 мм, должны округляться до 0,01 мм.

Размеры, не ограниченные предельными отклонениями, не контролируются. Выполнение их должно гарантироваться технологическим процессом изготовления.

Допускается навинчивание (ввинчивание) калибра НЕ до прохождения;

отверстия под шплинт на стержневых изделиях;

концевых витков неполного профиля;

прорезей в прорезных и корончатых гайках.

Допускается навинчивание (ввинчивание) калибра ПР динамометрическим ключом с моментом, равным 0,06 d в Н × м.

3.3. Размер под ключ и диаметр описанной окружности шестигранника и квадрата, а также диаметра цилиндрической головки винта контролируют в средней (по высоте) части гайки или головки изделия на участке, равном половине их высоты.

3.2; 3.3. (Измененная редакция, Изм. № 1).

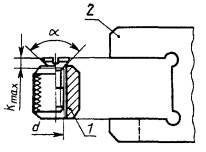

3.4. Высота потайной головки измеряется при помощи приспособления, показанного на черт. 1.

Диаметр отверстия контрольной втулки должен приниматься по 2-му ряду ГОСТ 11284.

Допускаются другие методы контроля.

(Измененная редакция, Изм. № 1).

3.5. Глубина и ширина прямого шлица в изделиях должны измеряться по оси стержня, при этом ширина шлица определяется у его основания.

3.7. Длина болта, винта, шпильки при косом срезе торца стержня должна проверяться по длинной стороне стержня.

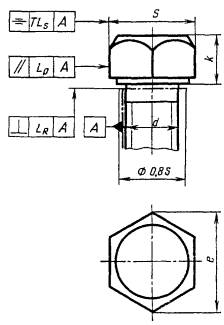

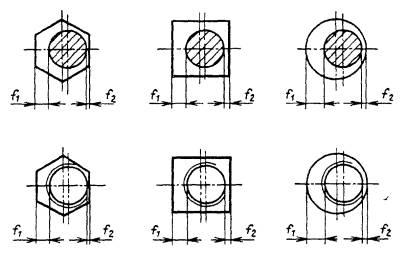

3.8. Отклонение от симметричности L ¢ s шестигранных и квадратных головок относительно оси стержня, отклонение от соосности L ¢ k круглых головок относительно стержня, отклонение от симметричности L ¢ s шестигранника и квадрата относительно оси отверстия в гайке и отклонение от соосности L ¢ k наружного цилиндра относительно отверстия в круглой гайке в соответствии с черт. 2 должны определяться по формуле

3.9. Отклонение от перпендикулярности опорной поверхности головки болта или винта относительно оси стержня проверяют щупом, измеряя просвет между опорной поверхностью головки и торцовой поверхностью контрольной матрицы. При этом диаметр отверстия в контрольной матрице должен быть выполнен с полем допуска D 11, а высота матрицы должна быть не менее двух диаметров стержня изделия.

Отклонение от перпендикулярности опорных поверхностей гайки относительно оси резьбы проверяют щупом, измеряя просвет между каждой опорной поверхностью гайки и торцом контрольного кольца, навинченных на резьбовую оправку до соприкосновения между собой. Точность резьбы контрольного кольца и оправки должна соответствовать точности резьбы проверяемого изделия.

Допускается проверка отклонения перпендикулярности опорных поверхностей изделий по величине торцового биения с измерением индикаторными приборами.

(Измененная редакция, Изм. № 1).

3.9а. Отклонение от перпендикулярности граней шестигранника и квадрата гайки относительно опорной поверхности проверяют угловым шаблоном.

Допускается проверка перпендикулярности граней контролем индикаторными приборами радиального биения.

(Введен дополнительно, Изм. № 1).

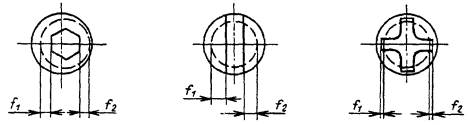

3.10. Отклонение от симметричности L ¢ s шлица или шестигранного углубления (внутреннего шестигранника) относительно оси стержня в соответствии с черт. 3 должно определяться по формуле

3.11. Отклонение симметричности прорезей в корончатых и прорезных гайках относительно оси резьбы проверяют калибром (черт. 4), резьба которого должна быть выполнена по размерам калибра ПР проверяемой гайки, а диаметр штифта равен условному диаметру шплинта.

Форма основания прорезей не контролируется

Ширина прорези калибра должна быть равна диаметру штифта плюс допуск симметричности прорези гайки относительно оси в диаметральном выражении.

(Измененная редакция, Изм. № 1).

3.12. Отклонение прямолинейности шпилек и стержней болтов и винтов проверяют косвенно, по свободному вхождению стержня в контрольную матрицу и повороту в ней изделия вокруг оси на один оборот. Отверстие в матрице должно быть выполнено по первому ряду ГОСТ 11284 для болтов, винтов и шпилек классов точности А и В и по второму ряду для болтов класса точности С; глубина (длина) отверстия в матрице должна быть не менее длины стержня проверяемого изделия.

Допускается проверять отклонение прямолинейности стержня прокаткой его через щель, длина которой не менее длины стержня, а ширина (высота) равна диаметру отверстия в контрольной матрице.

ПРИЛОЖЕНИЕ

Справочное

ЧИСЛОВЫЕ ЗНАЧЕНИЯ ДОПУСКОВ И ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ, СООТВЕТСТВУЮЩИЕ ПОЛЯМ ДОПУСКОВ

Соосность резьбы что это

ГОСТ 26338-84

(СТ СЭВ 4319-83)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ

Допуски формы и расположения поверхностей

Threaded piping joints. Tolerances of form and position

Дата введения 1986-01-01

Постановлением Государственного комитета СССР по стандартам от 26 ноября 1984 г. N 3987 срок введения установлен с 01.01.86

ПЕРЕИЗДАНИЕ. Август 1986 г.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.12.90 N 3314 с 01.07.91

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 4, 1991 год

1. Настоящий стандарт распространяется на детали резьбовых соединений трубопроводов, работающих в условиях неагрессивных сред при температуре от минус 40 до плюс 120 °С.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

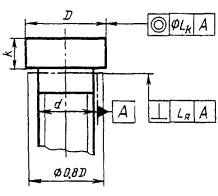

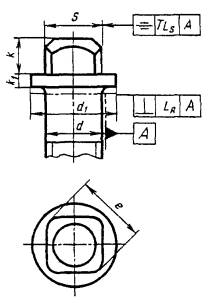

2. Допуски формы и расположения поверхностей деталей резьбовых соединений трубопроводов должны соответствовать указанным в таблице.

Детали резьбовых соединений трубопроводов

Обозна- чение допуска

Размер, мм, служащий для определения числового значения допуска расположения поверхности

Допуск симметричности поверхности под ключ относительно оси резьбы ввертного конца в диаметральном выражении

Допуск торцового биения уплотнительного бурта относительно резьбы ввертного конца

Допуск соосности оси отверстия прохода относительно оси резьбы ввертного конца в диаметральном выражении

Допуск соосности оси внутреннего конуса и поверхности под посадку трубы относительно оси резьбы конца под накидную гайку в диаметральном выражении

Допуск круглости внутреннего конуса

Допуск торцового биения контактной поверхности относительно оси резьбы концов под накидную гайку

Допуск пересечения осей отверстий прохода в диаметральном выражении

Допуск симметричности поверхностей «под ключ» относительно оси резьбы в диаметральном выражении

Допуск симметричности поверхности под ключ относительно резьбы в диаметральном выражении

Допуск соосности отверстия прохода относительно резьбы в диаметральном выражении

Допуск соосности оси опорной поверхности относительно оси резьбы в диаметральном выражении

Допуск торцового биения врезающейся кромки относительно отверстия

Допуск биения опорной поверхности относительно оси отверстия в направлении, перпендикулярном опорной поверхности

Допуск соосности оси наружного диаметра относительно оси отверстия в диаметральном выражении

Допуск круглости сферы головки

Допуск соосности отверстия прохода относительно диаметра хвостовика в диаметральном выражении

Допуск соосности оси поверхности головки относительно оси поверхности хвостовика в диаметральном выражении

Допуск торцового биения опорной поверхности относительно оси резьбы

Допуск симметричности поверхности под ключ относительно оси резьбы

Допуск соосности оси диаметра отверстия под посадку трубы и внутреннего конуса относительно оси наружного диаметра в диаметральном выражении

Допуск торцового биения опорной поверхности относительно оси наружной поверхности

Допуск круглости внутреннего конуса

Допуск соосности оси отверстия относительно оси резьбы в диаметральном выражении

Допуск симметричности поверхности под ключ относительно оси резьбы в диаметральном выражении

Примечания: 1. Допуски, не установленные в настоящем стандарте, должны соответствовать указанным в стандартах на конструкцию и размеры отдельных деталей.

2. (Исключено, Изм. N 1).

3. Допускается в пределах полей допусков, указанных в таблице, устанавливать значение допусков по ГОСТ 24643-81.