соэкструзия что это такое

Технологии

СОЭКСТРУЗИЯ: технологическая схема

Гибкие соэкструзионные пленки чаще всего производятся в виде трех-, пяти-, а также семислойных структур. Соэкструзионные пленки могут выпускаться, как в форме сложенного рукава, так и в форме плоской пленки.

При процессе соэкструзии экструдируются одновременно нескольких слоев одного полимерного материала или нескольких различных полимеров через одну сложную головку. Каждый отдельный полимер поступает от собственного экструдера на главную головку. Хотя полимер может выходить и в несколько слоев, даже если он поступает от одного экструдера.

В процессе соэкструзии используются как минимум два, но чаще большее число экструдеров, присоединенных к одной головке. При этом важен точный контроль скорости вращения шнеков, давлений расплава, температур, моментов вращения на приводах экструдеров. Размеры используемых экструдеров зависят от соотношения компонентов в ламинате. Когда требуется широкий ряд толщин композиционных пленок, обычно используют экструдеры с одинаковой производительностью, но для композитов со значительно отличающимся содержанием полимеров в слоях обычно комбинируют разные экструдеры чтобы снизить капитальные затраты.

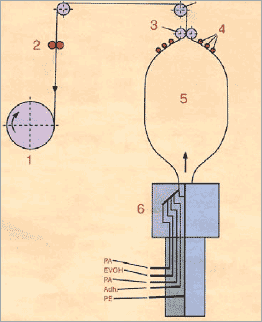

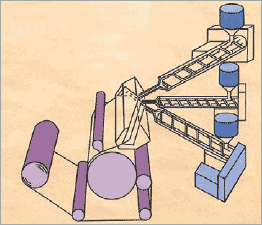

Схема производства многослойной пленки соэкструзией с раздувом (1) и плоскощелевой соэкструзией (2)

Процесс соэкструзии требует применения полимера в расплавленном состоянии, связывающего взаимно несоединимые полимеры. В итоге производственная линия должна состоять из большего числа экструдеров для получения многослойной пленки, нежели это обусловлено количеством полимеров, взятых для получения функциональных слоев. В условиях соэкструзии прочное склеивание проявляется в случае применения полимеров, близких по строению.

В целях специфического применения, например, для соединения ПА и ПЭ, тоже используются полимеры, такие, как цинковые иономеры, отличающиеся большой способностью к образованию вторичных связей.

C текущей ситуацией и прогнозом развития российского рынка соэкструзионных высокобарьерных упаковочных материалов можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок высокобарьерных пленок в России».

Соэкструзия пленки: еще больше слоев

В последней статье “Экструзия пленки: от простого к сложному” мы постарались описать эволюционный процесс перехода от дешевых выдувных машин-однослойников к установкам, которые могут изготавливать многослойную пленку с шириной рукава до 1600 мм в диаметре; почему эта пленка становится более востребованной на рынке ленки и, соответственно, что толкает производителей покупать более дорогое и сложное в эксплуатации оборудование. В этой статье мы углубимся в тему многослойных пленок и посмотрим, почему предприятия усложняют производственные процессы в погоне получить 5-, 7- и более слойные пленки.

Почему многослойная пленка лучше: пример АВА-соэкструзии

Необходимость увеличения числа слоев диктуется, прежде всего, потребностью в совмещении разнофункциональных полимеров для достижения пленкой требуемого комплекса свойств, например получением барьерных пленок с необходимыми физико-механическими свойствами, способностью свариваться, окрашиваться и пр. Другим движущим фактором увеличения числа слоев является стремление к удешевлению пленки: при разнообразии слоев открывается больше возможностей эффективного сочетания дешевых и дорогих сырьевых компонентов. Приведем конкретный пример.

Уже более 10 лет ведущие мировые производители экструзионного оборудования поставляют оборудование для выдува 5-, 7-слойных пленок. Дополнительные слои позволяют добиться еще более развитой комбинации свойств. Например, внести полиамидный слой, который дает барьерный эффект. Пятислойные и семислойные выдувные установки уже не являются экзотикой, однако представляют отдельный ценовой сегмент, как в плане самого оборудования, так и в плане закупаемого сырья для их работы. Стоимость «голой» установки для производства 5-слойной пленки будет выше миллиона евро, а стоимость комплексного решения с технической и технологической поддержкой выльется уже в несколько миллионов. Кроме того, технологический регламент поставщика оборудования по переработке полимеров будет предполагать применение определенных полимерных материалов от ведущих производителей, что выведет продукцию в ценовой премиум-сегмент, когда устойчивый сбыт этой продукции налажен за пределами России.

Применение отечественного сырья в этом случае исключается полностью. Собственно, 7 слоев – еще не предел для многослойных соэкструзионных линий – есть компании, которые предлагают экструзионные головки для выдува пленки в 10 слоев при 5 экструдерах. Такие пленки позволяют добиться высоких барьерных свойств в сочетании с уникальными прочностными характеристикам. Однако полная стоимость всего проекта по производству 10-слойной пленки сделает его медленно окупаемым.

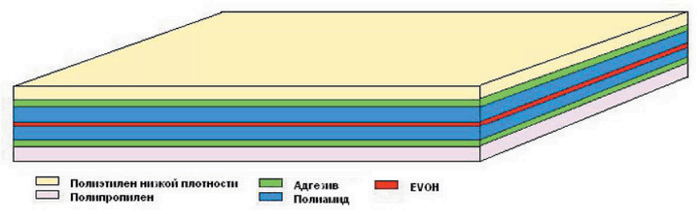

Схема многослойной пленки с высокими барьерными свойствами.

Польза большого количества слоев

На практике большие комбинации слоев позволяют добиться довольно интересных сочетаний материалов и их свойств:

Однако, наиболее оптимальным выбором из ассортимента предлагаемых соэкструзионных линий все равно остаются трехслойные установки (особенно в России). Производители многослойной пленки работают над улучшением конструктивного исполнения машин, покупая более современные установки. Например, улучшенная термоизоляция формируемых слоев в спиральной системе головки до их схождения, что дает возможность гибко подбирать температурный режим для каждого отдельного полимерного материала. Или усовершенствованная система пузырькового охлаждения, что позволяет увеличить производительность.

Ценовой фактор

Ценовой фактор на экструзионные установки, разумеется, играет ведущую роль. Стоимость экструзионных установок для производства высококачественной трехслойной пленки ведущих европейских производителей находится в пределах одного миллиона евро, что является нормальным для реального промышленного проекта. Хорошо зарекомендовавшее себя отечественное оборудование стоит втрое дешевле, и имеет возможность переработки отечественного сырья. Этот факт поможет значительно повысить рентабельность производства. Машины из юго-восточной азии могут стоить еще дешевле, но их надо уметь выбирать. Необходимо также добавить, что 5-и и более слойные соэкструзионные установки в настоящее время активно вытесняются ламинаторами. Здесь опять же играет роль ценовой фактор: комплекс, состоящий из трехслойного соэкструдера и бессольвентного ламинатора стоит дешевле, чем пятислойная соэкструзионная установка, а по функциональным возможностям данный комплекс значительно более привлекателен.

Переход на производство трехслойной пленки не выглядит сверхзадачей: это вполне подъемные инвестиции для производителя. Только необходимо обсудить с поставщиком оборудования технические характеристики и конфигурацию желаемого оборудования, и все качественно просчитать. О перспективах применения многослойной пленки мы поговорим в следующей статье.

Соэкструзия

Понятие и общие сведения

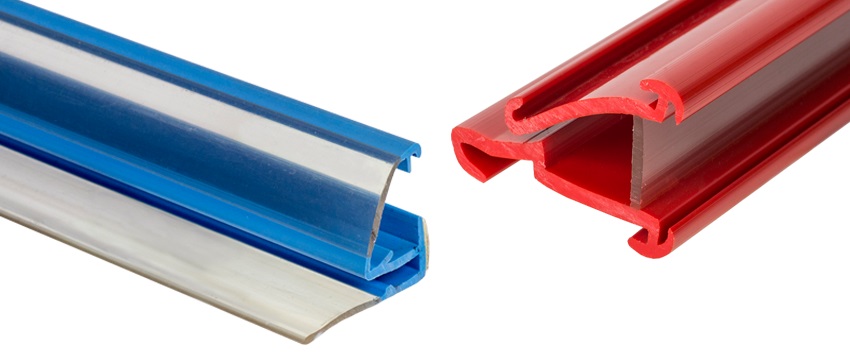

Соэкструзией или коэкструзией называется технология производства пластмассовых изделий, разновидность экструзии. При ее использовании расширяются возможности применения профильно-погонажных изделий ввиду совмещения в их конструкции полимерных материалов, обладающих разными индивидуальными особенностями.

Большая часть соэкструзионных изделий обладает конструкцией, в которой различные полимеры или один полимер разных марок или цветов, располагаются по сечению изделия слоями. Как правило, каждый слой отвечает за одно или несколько эксплуатационных и технологических особенностей продукта. Уровень технологии пластиковых изделий на сегодняшний день достиг высокой степени развития. Полимерное изделие должно быть одновременно легким, прочным, иметь длительный срок эксплуатации и привлекательность, зачастую обладать определенным отношением к газо- водопроницаемости и способностью к переработке на высокопроизводительном оборудовании.

Соэкструзия – очень популярный метод производства пленок, листов, строительных профилей, реже труб. Соэкструзионные пленки с числом слоев от 3 до 11, или даже больше, применяются главным образом в упаковке продуктов питания.

Технологические основы

Одна из важнейших особенность соэкструзии, как метода производства погонажных изделий из полимеров, заключается в ее экономичности. Это одностадийный процесс, на выходе которого получается готовый технологичный материал, не требующий дополнительных операций и дальнейшей обработки, например грунтовки, окраски или склеивания.

Рис. 1. Схема сложного соэкструзионного изделия

Непосредственно соэкструзионная установка представляет собой два или несколько отдельных обычно одношнековых экструдеров, в которых осуществляется пластикация (расплавление и гомогенизация) полимеров по одному материалу в каждом экструдере. Подготовленные в экструдерах расплавы полимеров, достигшие нужной температуры и под необходимым давлением, подаются для соединения в специальную формующую головку. Профиль головки соответствует изделию, которое выпускается на такой соэкструзионной линии. Отметим, что для соэкструзии применяются гораздо более сложные формующие инструменты, чем в случае обычной мономатериальной экструзией пластмасс.

Исходя из вышесказанного, основным узлом, характеризующим технологию является формующий инструмент или соэкструзионная головка. Именно этот узел, вкупе с большим количеством экструдеров, в основном отличает процесс экструзии от соэкструзии. Остальные технологические операции – до и после формования многослойного изделия в головке и после выхода готового экструдата из нее – осуществляются по стандартным технологиям.

Особенности формования соэкструзионных изделий

Полимеры, применяемые для коэкструзии, обладают разными температурами плавления и прочими характеристиками, например физико-механическими и тепловыми. Поэтому процесс их пластикации должен проводиться при необходимых для каждого материала условиях. Следовательно, в коэкструзионную головку эти полимеры попадают с различной температурой и вязкостью расплава. Важно, что рабочая температура инструмента как правило устанавливается, исходя из режима переработки полимера с самой высокой температурой экструзии. Таким образом, при расчете соэкструзионных процессов нужно быть уверенными, что все соэкструдируемые материалы смогут выдержать температуру в экструзионном инструменте и не будут разлагаться в процессе формования изделия.

Основными видами соэкструзионных головок в зависимости от конструкции изделия являются рукавного, плоскощелевого и трубного типа. По количеству применяемых полимерных слоев головки делятся на 2…11-слойные (в редких случаях слоев больше 11). Толщина каждого слоя в зависимости от типа изделия и его назначения может варьироваться от 2 микрометров до нескольких миллиметров.

Существует три главных метода соэкструдирования многослойных пленок:

1. Соединение слоев до попадания в головку.

2. Соединение непосредственно в экструзионной головке.

3. Соединение слоев после выхода их из головки.

Соэкструзионный формующий инструмент – является ответственным и очень точным узлом. К нему и качеству его исполнения предъявляются очень строгие требования. Главным требованием является обеспечение точной структуры изделия. Под этим обычно подразумевают отсутствие значимой разнотолщиности слоев в обоих направлениях при непрерывности готового экструдированного продукта. Также головки должны обладать достаточной степенью универсальности по типу соэкструдируемых материалов. Конструкция материальных каналов такого инструмента должна давать возможность протеканию расплавов с минимальным сопротивлением. Особенно это важно для пленочных и других головок предполагающих наличие в изделиях ультратонких слоев полимеров.

Соэкструзионные инструменты, как правило, изготавливаются из высококачественной легированной стали с высокой точностью исполнения. Эти стали должны обеспечивать работу инструмента при высоких температурах, давлениях, в условиях агрессивной химической среды. С точки зрения конструирования соэкструзионной головки, она должна разбираться и собираться для возможной чистки и проверки без серьезных затруднений. Важен и экономический аспект, то есть цена соэкструзионной головки должна быть оправданной для данного изделия и объемов производства.

При соэкструзии важно, чтобы толщины слоев каждого материала, а особенно тонкие слои, строго соответствовали заданным размерам и допускам. Наиболее точное измерение толщины слоев соэкструдата производится при помощи инфракрасных датчиков. Наиболее продвинутые из таких датчиков способны измерить слой материала толщиной порядка 1 микрометра при точности измерения в 10 нанометров.

Применение

Как было сказано ранее, соэкструзия применяется для производства практически всех типов экструдируемых изделий в случае наличия технико-экономического обоснования именно на изделии из двух материалов, либо цветов. Однако, наибольший интерес представляет совместная экструзия полимерных пленок. Их многослойность дает возможность получать пленки с очень тонкими слоями, толщиной буквально в несколько микрометров.

Ведущей областью потребления многослойных соэкструдированных полимерных пленок является упаковочная отрасль. Больше всего ее потребляется для упаковки пищевых продуктов. Относительно новая технология позволяет получать многокомпонентные нити и волокна из соэкструдированных многослойных пленок.

Рис.2. Соэкструзионные изделия

Кроме того, технология соэкструзии часто используется для нанесении кабельной изоляции, особенно в случае ее многослойности. Соэкструдируемые листы различной ширины находят применение в автопроме, пищепроме и строительстве для дальнейшего пневмовакуумного формования высокотехнологичных деталей. Растут объемы производства соэкструзионных и, соответственно, многослойных труб, шлангов, капилляров, в частности для медицинской отрасли, а также для водоснабжения, газоснабжения и прочих трубопроводов. Соэкструзией получают армированные шланги, профили, в том числе отделочные и водосточные, а также многие другие изделия для самых разных отраслей.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Технологии

СОЭКСТРУЗИЯ: технологическая схема

Гибкие соэкструзионные пленки чаще всего производятся в виде трех-, пяти-, а также семислойных структур. Соэкструзионные пленки могут выпускаться, как в форме сложенного рукава, так и в форме плоской пленки.

При процессе соэкструзии экструдируются одновременно нескольких слоев одного полимерного материала или нескольких различных полимеров через одну сложную головку. Каждый отдельный полимер поступает от собственного экструдера на главную головку. Хотя полимер может выходить и в несколько слоев, даже если он поступает от одного экструдера.

В процессе соэкструзии используются как минимум два, но чаще большее число экструдеров, присоединенных к одной головке. При этом важен точный контроль скорости вращения шнеков, давлений расплава, температур, моментов вращения на приводах экструдеров. Размеры используемых экструдеров зависят от соотношения компонентов в ламинате. Когда требуется широкий ряд толщин композиционных пленок, обычно используют экструдеры с одинаковой производительностью, но для композитов со значительно отличающимся содержанием полимеров в слоях обычно комбинируют разные экструдеры чтобы снизить капитальные затраты.

Схема производства многослойной пленки соэкструзией с раздувом (1) и плоскощелевой соэкструзией (2)

Процесс соэкструзии требует применения полимера в расплавленном состоянии, связывающего взаимно несоединимые полимеры. В итоге производственная линия должна состоять из большего числа экструдеров для получения многослойной пленки, нежели это обусловлено количеством полимеров, взятых для получения функциональных слоев. В условиях соэкструзии прочное склеивание проявляется в случае применения полимеров, близких по строению.

В целях специфического применения, например, для соединения ПА и ПЭ, тоже используются полимеры, такие, как цинковые иономеры, отличающиеся большой способностью к образованию вторичных связей.

C текущей ситуацией и прогнозом развития российского рынка соэкструзионных высокобарьерных упаковочных материалов можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок высокобарьерных пленок в России».

Что такое экструдер и экструзия

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0 С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

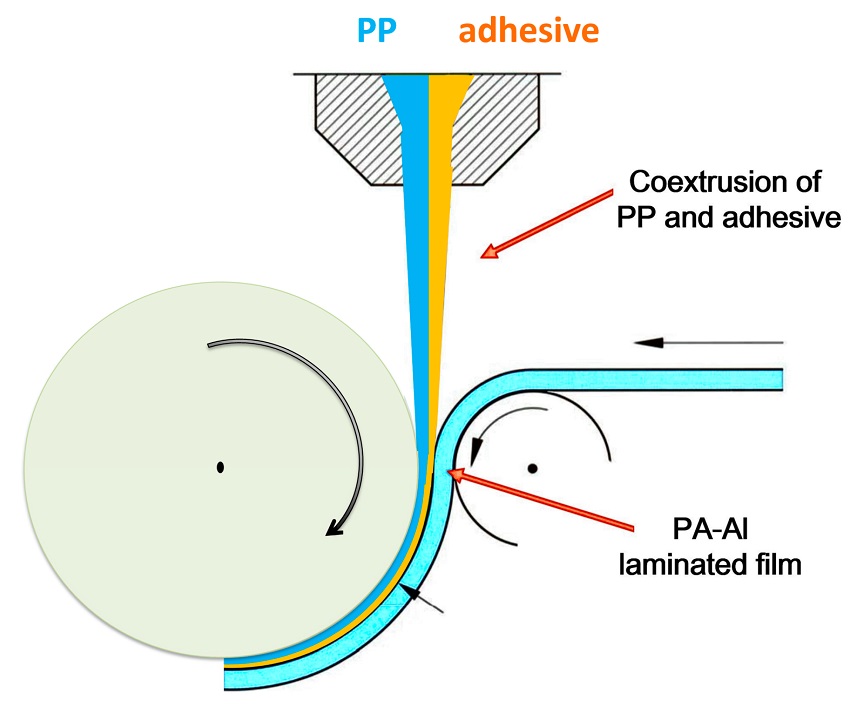

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.