силиконовая резина что это

Что такое силиконовая резина?

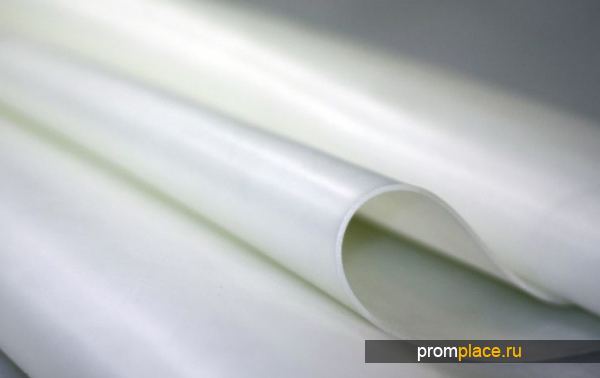

Силиконовая резина – эластичный материал, получаемый на основе высокомолекулярных соединений кремния с органическими веществами. Внешне она похожа на традиционную резину, но благодаря особым характеристикам, которыми наделяет ее химическая структура, занимает отдельное положение в ряду эластичных материалов.

Состав и свойства материала

Структура термостойкой силиконовой резины составлена цепями атомов кремния и кислорода, скрепленных друг с другом единичными поперечными сшивками. Такой структуре она обязана своими в определенной степени неорганическими свойствами. Образуемые метильными, главным образом органическими, радикалами связи атомов кремния придают материалу сходство с прочими видами резины. А небольшое соотношение винильных групп в совокупности с метильными группами цепей из полимеров улучшает результативность процессов образования сетчатых структур для перекисного течения реакций.

Сюда же стоит отнести ее инертность ко многим физиологическим процессам и нетоксичность. Большое значение при этом имеет высокая стойкость эластомера к воде, пресной, морской либо кипящей, а также маслам, перекиси водорода, растворам солей, слабым кислотам или щелочам. А способность силиконовой формовочной резины в процессе сгорания образовывать слой SiO2 наделяет детали из нее электроизоляционными свойствами.

Производство резины

При выработке силиконового каучука горячей вулканизации используется специализированное оборудование, включающее смесительные вальцы, пластификатор, отопительные каналы, экструдер, каландры и вулканизационные прессы. Жидкую силиконовую резину получают из исходной смеси, состоящей из силиконового каучука, активных и полуактивных наполнителей и вспомогательных веществ.

Добавляя в нее соответствующие компоненты для вулканизации силиконовой резины, возможно под действием температуры свыше +100 °С изготовление эластичных резиновых изделий. Причем не стоит забывать, что попадание в смесь даже небольшого количества катализаторов из серы и антиоксидантов, используемых для изготовления традиционной резины, может испортить резину из силиконового каучука. Поэтому при производстве листовой силиконовой резины применяется отдельное оборудование.

В процессе формования или литьевой прессовки смесь помещается в форму для выдержки под давлением в течение определенного времени. При этом температура доходит до величины, при которой начинается вулканизация. В производстве силиконовой резины для форм в виде смазки применяют водный раствор моющего средства. В ходе литья под давлением подачу смеси осуществляют с помощью роликового ленточного погрузчика, установленного на литьевой машине. Профильные детали, такие как ленты, кабельные оболочки, прутки и шланги, изготавливают методом экструзии. Вулканизация при этом обычно происходит в канале при подаче разогретого воздуха, возможен также процесс с вулканизацией паром.

Силиконовые эластомеры обладают повышенными антиадгезионными характеристиками, по этой причине склеить силиконовою резину, детали из нее между собой или с прочими материалами, довольно затруднительно. Для склеивания используют два способа. Первый заключается в применении средства вулканизации, наделенного адгезионными характеристиками, а второй предполагает использование специального клея для силиконовой резины, так как для этого не подходят традиционные склеивающие средства. Решая вопрос, чем склеить силиконовую резину, специалисты разработали специальные грунтовки на силиконовой основе, способные обеспечить требуемый скрепляющий эффект.

Исходные смеси с силиконовым каучуком хранят в защищенных от света, плотно закрытых емкостях. Хранение приготовленных для вулканизации смесей допустимо при температуре не выше +30 °С. Их срок хранения не должен быть больше 4 месяцев, а исходных смесей – года.

Силиконовая резина: характеристики, свойства, применение

Силиконовая резина – это эластичный материал с уникальными свойствами, имеющими важное промышленное значение. Кремнийорганические полимеры (силиконы) необычайно универсальны и применяются во всем, от косметических продуктов до электроники.

Длительность эксплуатации кремнийорганических резин

| На воздухе | Без доступа воздуха |

| при 120 °C в пределах 10-20 лет | при 200 °C — не более 300 ч из-за разрушения |

| при 200 °C — до 1 года | |

| при 250 °C — до 2000 ч | |

| при 300 °C — до 500 ч |

Температура возгорания термостойкой силиконовой резины превосходит показатель в 600-700 °C. Впрочем, при возгорании резины не выделяются ядовитые продукты, изделия при этом покрываются изолирующим слоем диоксида кремния. Эти свойства обеспечивают эксплуатационную надежность и работоспособность при пожарах и перенапряжениях, и предопределили широчайшее внедрение силикона в производство обрезиненных проводов и кабелей.

Очень важны высокие диэлектрические показатели и отличные электроизолирующие свойства силикона, которые не меняются, в том числе, и при нахождении в воде. Силикон не проводит электроток при температурах до +300 °C, из-за чего он довольно широко используется в качестве изоляционного материала при производстве электроизоляционных деталей, трубок, прокладок, проводов, кабелей и т. п.

Также этот вид резины устойчив к окислителям, органическим растворителям и маслам.

широкий диапазон рабочих температур

длительный срок службы

применение в условиях статического сжатия

высокие диэлектрические свойства

стойкость к растворителям

не поддерживает горение

низкое газовыделение, нетоксичность

отсутствие адгезии (прилипания) к поверхностям

прочность на разрыв

Прочность при растяжении кремнийорганических резин меньше, чем у органических, и составляет 5 — 13 МПа по сравнению с органическими (до 130 МПа).

У силиконовых резин отсутствует адгезия к поверхностям уплотняемых стыков.

Они обладают повышенной и радиационной стойкостью. Инертность в химическом отношении делает возможным их использование в качестве соединительных уплотнений в оборудовании для химической промышленности.

Силикон не наносит пагубного воздействия на человеческий организм и поэтому нашел применение и в производстве множества изделий медицинского назначения. Биоинертность и возможность получать прозрачные изделия, отсутствие запаха и возможность многократной стерилизации — всё это дало возможным применение силикона и в медицине.

Технический силикон в аэрокосмической и авиационной промышленности

Резинотехнические изделия из силикона широко используется в аэрокосмической и авиационной промышленности для герметизации, изоляции, термоизоляции, и защиты большого количества деталей воздушных судов (уплотнители для дверей, иллюминаторов, грузовых люков, приборных панелей, амортизаторы, трубопроводы горячего воздуха, подачи и слива топлива).

Бензомаслостойкие сорта силикона — для уплотнения топливных баков, в качестве уплотнительных деталей топливо- и маслопроводов, гидросистем. Уплотнения, мембраны, профильные детали, и т.п., выдерживают чрезвычайно низкие температуры в высоких слоях атмосферы, значительные концентрации озона и различные атмосферные воздействия.

Технический силикон в автомобильной промышленности

Основное свойство силиконовой резины, которое предопределяет её широкое использование как прокладочного материала – это её эластичность. Изготовление из неё и применение разнообразных видов амортизационных, вибрационных прокладок и уплотнений, а также элементов автомобиля в автомобилестроении увеличивает срок эксплуатации механизмов.

Технический силикон в строительной промышленности

Резинотехнические изделия из силикона с их свойствами и способностью продлевать срок службы конструкционных материалов, широко применяются в строительной промышленности. Помогая формировать ландшафт и дизайн современных зданий, силиконовые материалы и профили используют для герметизации, изоляции и защиты конструкций, таких как окна, двери и т.п.

Технический силикон в нефтегазовой промышленности

Надежность и продолжительный срок службы материалов из силикона сделали возможным его применение нефтегазовыми компаниями в качестве изоляционных покрытий и прокладок для труб, особенно на участках со сложными климатическими условиями.

Увеличивая продолжительность жизни трубопровода, силиконовые решения для нефтегазовой промышленности приводят к значительному снижению риска выхода из строя и отказа оборудования.

Пищевой силикон в сельском хозяйстве и молочной промышленности

Силикон является идеальным материалом для изготовления молочных шлангов для доильных аппаратов, средний срок службы которых 10-15 лет. Несмотря на то, что они часто подвергаются жесткому физическому воздействию и обращению в доильном зале, они особо стойки к износу, к моющим и дезинфицирующим средствам, не трескаются и отличаются отсутствием запаха.

Пищевой силикон в пищевой промышленности

На смену непрактичной пластмассовой, металлической и тканевой продукции в пищевую промышленность пришёл пищевой термостойкий силикон. Ценные свойства силикона производители использовали для изготовления кухонных предметов (дуршлаги, подставки под горячее, разнообразные ручки для посуды, скалки, формы для выпечки и заморозки, и многое другое).

Силиконовые пищевые прокладки широко используется во многих аппаратах. Силиконовые коврики применяются в пищевой промышленности для выпечки хлебобулочных и кондитерских изделий. Термостойкие силиконизированные шторки используют в термокамерах, термотоннелях и печах.

Медицинский силикон в медицинской промышленности

Биоинертность, тромборезистенть и хорошая тканесовместимость резин на основе кремнийорганических каучуков делают их востребованными в медицинской промышленности для изготовления таких необходимых изделий длительного использования, как эндопротезы суставов, мягких тканей т. п.

Силиконовые медицинские трубки используют в системах для переливания крови, могут использоваться в качестве дренажей и т. п., т. к. они могут контактировать с кровью, биологическими средствами и лекарственными препаратами. Они входят в комплектацию многих медицинских и диагностических аппаратов. Трубка силиконовая стойка к химическому воздействию, термоустойчива, не токсична и безопасна для эксплуатации. Рабочая область температур от –50 °C до +250 °C. Во время эксплуатации их можно подвергать многократной (до 100 раз) стерилизации паровым или воздушным методами.

Что нужно знать о силиконовой резине

Современная резиновая промышленность насчитывает тысячи уникальных и практически полезных видов материалов. Они отличаются эластичностью, податливостью, упругостью, но при этом, после снятия нагрузки, резины полностью принимают первоначальную форму. Единственным недостатком резиновых материалов оставалась плохая устойчивость к высоким температурам.

Инновационные разработки ученых позволили получить материал, который способен выдерживать термическую нагрузку в течении длительного времени.

Силиконовые резины. Состав и характеристики

Кремнийорганические полимеры представляют собой огромный класс материалов, который постоянно пополняется инновационными разработками. Технические параметры готовых изделий закладываются еще на стадии рецептуростроения. Поэтому производитель может создать под заказ материал с заданными уникальными характеристиками, подобрав состав компонентов.

Состав

Силиконовая резина – это продукт, получаемый путем вулканизации (сшивания) макромолекул каучука (эластомера), содержащего в своей структуре кремний. Синонимы – силоксановые, кремнийорганические, силиконовые каучуки. Боковые группы заместителей в макромолекулах эластомера могут быть алкильными, мобильными или даже это может быть фтор. Строение молекулы каучука напрямую определяет практические свойства готовой композиции: твердость, термостойкость, эластичность, хладотекучесть и т.д.

Помимо полимерной части, резина содержит еще множество активных и инертных наполнителей. Например, диоксид кремния способен многократно усиливать прочностные характеристики, а каолин (глину) вводят с целью удешевления композиции. Каучук сам по себе – это вязкая система с очень небольшой прочностью на разрыв. Поэтому для придания ей высоких физико-механических характеристик вводят сшивающие агенты (вулканизаты). Готовая резиновая смесь содержит дополнительно красители, антиоксиданты, светостабилизаторы, мягчители и т.д, которые добавляет с целью придания определенных эксплуатационных характеристик.

Характеристики

Все эксплуатационные характеристики так или иначе связаны с наличием кремния в структуре резины. Он позволяет соединить органическую и неорганическую природу материалов внутри системы. Вот некоторые ключевые характеристики, которые делают силиконы уникальными:

• Атмосферостойкость. Силиконы не растрескиваются, не разрушаются и не выцветают при воздействии перепадов температур, ультрафиолета и солнечного света;

Под бизнес-структурой понимается организация компании с точки зрения ее правового статуса. Выбор бизнес-структуры зависит от множества факторов, которые являются неотъемлемой частью ведения успешной предпринимательской деятельности.

• Экологичность и токсикологическая безопасность. Силиконы не выделяют вредных химических соединений. Они инертны и безопасны для контакта с человеческим организмом. Эта особенность определяет их применение в пищевой промышленности и медицине;

• Антиадгезионные свойства. К готовому силикону ничего не прилипает. Поэтому они используются в качестве транспортировки, например, для перемещения горячих липких масс и сред в виде конвейерных лент.

Технология получения

Производственный процесс получения резиновых смесей предполагает несколько ключевых этапов производства:

• Вальцевание. На двухвалковых вальцах производится предварительное смешение всех компонентов рецептуры. Смесь усредняется и становится равномерной по составу;

• Смешение. Далее сырую резиновую смесь отправляют в закрытый смеситель роторного типа (Бенбери). Этот этап позволяет получить максимально однородную композицию и тонко измельчить все компоненты;

• Каландрование. Готовую смесь из резиносмесителя отправляют на каландры. Это многовалковая система, которая позволяет вытянуть и раскатать в тонкую ленту резину. Далее ее будет удобно нарезать на куски;

• Прессование (вулканизация). На этом этапе происходит не только окончательная формовка изделия, но и химическая сшивка (вулканизация). Сырая смесь становится прочной и упругой резиной.

Это основные (обязательные этапы). Помимо них может быть еще несколько подготовительных операций, их наличие зависит от конечных свойств изделия.

Области применения

Силиконовые резины достаточно прочно закрепилось во многих отраслях промышленности. Особенно значимо их использование в тех задачах, где предполагается воздействия высоких температур и агрессивных сред. Вот основные области применения силикона:

• Электротехника. Из силоксановых полимеров производят надежные и стойкие оболочки кабелей. Силикон стоек к воздействию электричества и обеспечивает должный уровень изоляции проводов. Особенно важно его использование в среде высокой влажности и наличия ультрафиолета. В экстремальных нагрузках кремнийорганическая резина не подвергается старению и износу;

• Промышленное машиностроение. Здесь основная задача силиконов – это качественное и химически-стойкое уплотнение металлических элементов. Силиконовые резины могут также использоваться в качестве долговечного покрытия транспортировочных колёс передвижных конструкций;

• Транспортировочные узлы. Речь идет о защитном покрытии конвейерных лент и прокатных валов. В химической и пищевой промышленности необходимо перемещать липкие горячие материалы, а иногда и придавать им форму заготовок. Силикон не прилипает и не плавиться, поэтому идеально подходит;

• Медицина. Кремнийорганика – это физиологически безопасный материал при контакте с человеческим организмом. Он не выделяет токсичных соединений и абсолютно инертен. Из него изготавливают катетеры, трубки, крышки для флаконов и т.д.

На этом перечне области использования силиконов не ограничиваются. Разработчики материалов постоянно работают над совершенствованием рецептур и состава кремнийорганики. Постепенно повышаются температурные диапазоны рабочей среды, а, следовательно, совершенствуются свойства. Силиконовые резины – это перспективный класс полимеров, развитие которого необходимо поддерживать.

Силикон — материал XXI века

Несмотря на то, что силикон был изобретен в середине XX века,

Что из себя представляет силикон?

В настоящее время под термином «силикон» объединяют:

— классические силиконы (кремний-органические полимеры);

— полиорганосилоксаны (низкомолекулярные каучуки, силиконовые масла и смазки);

— силаны (кремний-органические мономеры).

Силикон — это полимер, основой которого является цепочка молекул кремния и кислорода. К атомам кремния присоединяется органические группы (фенильные, этильные, метильные). Группы между собой тоже имеют «сшивки». При этом в силиконе может присутствовать несколько кремний-кислородных цепочек, соединенных органическими группами.

Таким образом, химическую формулу силикона можно выразить [R2SiO]n, R — это органическая группа.

Свойства силикона зависят не только от того, какая органическая группа в нем присутствует, но и от количества цепочек, длинны цепочек, количества перекрестных сшивок между звеньями. Современные методы компьютерного моделирования позволяют заранее спрогнозировать свойства нового полимера и наоборот, разработать силикон с определенными параметрами.

— К силиконовым жидкостям относят материалы с количеством звеньев менее 3 тысяч (силиконовые масла и смазки, теплоносители, пеногасители, амортизирующие и гидрофобизирующие жидкости).

— Силиконовые эластомеры содержат от 3 до 10 тысяч звеньев (силиконовые каучуки, герметики и компаунды холодного отверждения, резины и жидкие резины горячего отверждения).

— Силиконы с количеством звеньев более 10 тысяч и с большим количеством перекрестных связей относят к силиконовым смолам (составы для нанесения влагоустойчивых и диэлектрических покрытий).

Силиконы — это высокотехнологичные материалы, они требуют для производства сложного химического оборудования и дорогостоящих материалов, например, платиновых катализаторов.

Применение силикона

Силикон активно применяется в строительстве, медицине, пищевой

В технике и промышленности востребованы такие свойства силикона, как устойчивость к УФ и радиационному излучению, выдающиеся диэлектрические свойства, химическая инертность, сохранение эластичности при высоких и низких температурах, в пресной и морской воде. Из силикона делают уплотнители, прокладки, втулки, защитные маски, изоляторы, шланги.

Широко используются силиконовые пробки для укупорки химических колб и других емкостей, а также силиконовая лабораторная посуда и штативы для пробирок. У нас в продаже все это оборудование для химической промышленности и лабораторий, а также силиконовые медицинские трубки представлены в широком ассортименте и по доступным ценам.

Силиконовая резина

Эластомер, получаемый на основе соединений кремния и органики, называют силиконовой резиной. По внешнему виду она неотличима от традиционной резины, изготовленной на основе каучука.

Соединение кремния и органики обеспечили этому материалу уникальные свойства, что позволяет ему занимать особое место в номенклатуре эластомеров.

Производство силиконовой резины

Для производства силиконовой резины необходим набор технологического оборудования:

Такой набор оборудования довольно специфичен и как правило его можно скомпоновать только на предприятиях, занятых на производстве резиново-технической продукции.

Для производства силиконовой резины применяют смеси для изготовления синтетического каучука. В состав такой смеси входят такие вещества, как:

Инфузорная земля (горная мука)

Наполнители на базе кремниевой кислоты, инфузорной земли (горной муки), и другие материалы, которые ускоряют и упрощают производство готовой продукции.

В процессе горячей вулканизации силиконовой резины, надо следить за тем, чтобы все оборудование, задействованное в изготовлении готовой продукции, содержалось в идеальном состоянии. Дело в том, попадание даже мельчайших частиц посторонних веществ могут свести на нет всю полученную продукцию. Поэтому для организации производства силиконового каучука целесообразно формировать отдельный участок.

Правила хранения

Для ингредиентов, применяемых при производстве синтетического каучука, должны быть созданы определенные условия хранения. То есть, их запрещено содержать рядом с натуральными каучуками. Компоненты должны быть упакованы в закрытые емкости и защищены от воздействия солнечного света.

Правильное хранение готовой силиконовой смеси

После того как смеси готовы к вулканизации температура хранения не должна превышать 30 градусов Цельсия. В противном случае при дальнейшей обработке появляются некоторые проблемы. К производству можно допускать только те ингредиенты, срок хранения которых не превышает 12 месяцев, а смесей готовых к производству не должен превышать 4 месяцев.

Пластификация

При длительном хранении смеси, из которой будут изготавливать силиконовый каучук, некоторые ингредиенты теряют свои свойства и становятся хрупкими. Поэтому проводят их пластификацию. Это послужит гарантией того, полученные изделия обретут необходимые качественные параметры.

Для пластификации задействуют вальцы. Смесь несколько раз пропускают через это устройство. Если смесь после прохождения не обрела необходимой пластичности, то операцию необходимо повторить до того, пока смесь не превратится в сплошную ленту. При проведении этой операции необходимо чередовать скоростные режимы вращения вальцов.

Смешивание с наполнителями

По мере достижения необходимой пластичности можно приступать к подаче на валки наполнителей. Использование этих компонентов позволяет обеспечить повышение прочности материала и иногда позволяет снизить стоимость его изготовления. Для изготовления силиконовой резины чаще всего применяют следующие наполнители:

Оксиды, применяемые при изготовлении, поднимают термическую стойкость готового материала до +300 градусов Цельсия.

Вулканизирующие средства

Для вулканизации силиконовой резины применяют органические перекиси. В целях безопасности, перекиси применяют в виде паст. В отличие от чистых химикатов, способных взрываться или самовозгораться, пасты абсолютно безопасны для использования.

Красящие пигменты

Смеси, приготовленные для производства каучука, хорошо подвергаются окрашиванию. Для этого применяют цветные пигменты, которые перемешиваются в определенной пропорции с перекисью.

Сферы применения

Химический состав и технология обработки силиконовой резины (силикона) обеспечило готовую продукцию такими свойствами, которые оказались, востребованы практически во всей промышленности.

Стойкость этого продукта к воздействию воды и озона, а также диэлектрические свойства позволяют его применять в качестве изолятора в изделиях электротехнической промышленности. Из этого сырья производят изоляционные оболочки, которой покрывают и силовые кабели, и слаботочные провода.

Силикон применяют для производства изолятора, который наматывают на электрический провод. Для повышения эффективности такого продукта силикон перемешивают со стеклонитями или полиэфирным волокном.

Силиконовый изолятор на электрический провод

Смазка, выполненная на основе силиконового каучука, используется в качестве герметизирующего элемента при установке нагревателей и охладителей. Ее активно применяют при создании гидравлической и тепловой изоляции светопрозрачных конструкций – окон, дверей, витражей.

Нельзя забывать и том, что при наличии определенных присадок, изделия из силиконовой резины могут выступать в роли проводника электрического тока. Такое сырье применяют для изготовления кабельной продукции, устанавливаемой в современные транспортные средства и других электронных приборов, применяемых, например, в усилителях звука.

Не обошлось без изделий из силикона в оборудовании, термические режимы эксплуатации которого колеблются в пределах 250 – 400 градусов Цельсия. К такому оборудованию относят высоконагруженные силовые электрические машины, монтируемые на подъемные краны, средства железнодорожного транспорта, прокатные станы и пр. Надо сразу сказать, что резина, полученная из природного каучука, там долго не продержится.

Что касается таких отраслей, как авиа- и судостроения, то можно прямо сказать, что от этой резины напрямую зависят жизни пассажиров, экипажа, целостность транспортируемого груза. Все дело в том, что эту продукцию применяют для изготовления уплотнителей и изоляции. И страшно представить, что произойдет, если силиконовый шнур, вставленный в иллюминатор пассажирского самолета саморазрушиться на высоте в 12 000 метров от воздействия низких температур и излучения.

Уплотнители из силиконовой резины

Применение силиконовых резин в машиностроении. По большей части из нее производят уплотнители разного размера и конфигурации. Кроме этого, этот материал широко применяют при производстве трубопроводной арматуры. Детали, выполненные из силикона можно встретить в клапанах обратного давления или в фильтрах различного назначения. В системах подачи тепла их применяют в качестве теплостойких уплотнителей.

Стоит помнить и о том, что из силикона производят рукава, по которым можно спокойно подавать горячий воздух.

Силикон, обладает всеми необходимыми свойствами, которые позволили его применять в медицине. Так, его термическая устойчивость позволяет многократно подвергать стерилизации, изделия из него выполненные.

Применение силиконовой резины

Из него производят рукава, шланги, упаковку для медицинских препаратов и пр., без чего медицина не сможет работать.

Отдельный класс продукции это спреи и аэрозоли на базе силикона. Их применяют в разных целях. Например, при ремонте оборудования, которое долго эксплуатировалось, широко применяют смазку ВД 12, ее наносят на разъемные соединения, к примеру, шпильки крепления картера, которые с течением времени настолько корродировали, что обыкновенным гаечным ключом ее снять невозможно. После нанесения силиконовой смазки и заданной выдержки, соединение будет разобрано, причем без приложения значительных усилий.

И еще одно, но не последнее, применение этого продукта — силиконовая смазка шин, которую применяют в случае закладки последних на хранение.

Технические характеристики и свойства силиконовых резин

Основополагающим документом, которым с недавних пор руководсьвуются производители силиконовой резины — это ГОСТ Р 57399-2017, регламентирующий технические требования к продукции, производимой из силиконовой резины. Этот документ введен в действие впервые и по сути, это копия с ASTM C 1115-06. Все технические требования, в частности, по твердости, удлинению и пр., приведены в строгом соответствии с ASTM C 1115-06.

То есть силиконовая резина должна отвечать следующим требованиям:

Зависимость эластичности от температуры

Кроме названных требований, которым должна отвечать листовая силиконовая резина на основе кремниевых соединений, она должна быть:

Детальная классификация, некоторые технические параметры можно узнать ознакомившись с ГОСТ Р 57399-2017.

Габариты листовой резины

Минимальная толщина – 1 мм, максимальная 15 мм;

Техпластина листовая вакуумная

Эта продукция может быть поставлена потребителю в виде листов с размерами:

От 100х100 до 1000х1000 мм.

Между тем производители часто идут навстречу заказчикам и выпускают силиконовую резину в соответствии необходимыми для последних размерами.

Виды силиконовой резины

Производители освоили выпуск следующих форм кремнийорганической резины:

Твердая и жидкая силиконовая резина

Твердая, вулканизированная резина применяется при производстве различных изделий, жидкую применяют для производства гелей, аэрозолей и пр.

Появление этого материала вызвало технологический прорыв в изготовлении новых типов оборудования, улучшения их потребительских свойств и предметов народного потребления.