изоцианат для чего применяется

Изоцианаты

Изоцианаты – это группа веществ, которые входят в состав промышленных материалов. Так как в таких соединениях один или несколько углеродных атомов, входящих в систему кумулированных двойных связей, могут быть замещены гетероатомами, они являются электрофильными реагентами. При реакции с производными амиака образуют замещенные мочевины, со спиртами – уретаны. Изоцианаты главным образом применяются для производства полиуретанов.

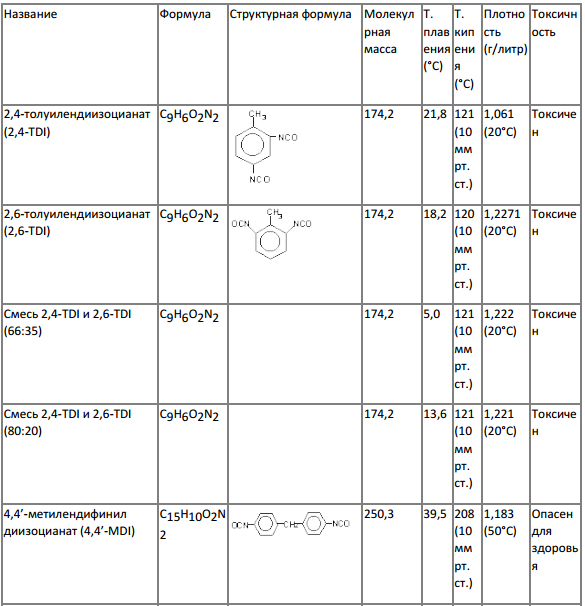

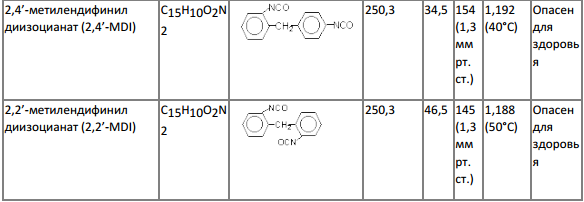

Чаще всего в промышленности используются такие соединения:

Два первых в списке компонента маркируют как 2,4-ТДИ и 2,6-ТДИ. Они наиболее востребованы, используются как смесь в соотношении 80:20 либо 65:35. Их производят за счет реакции конденсации анилина и формальдегида с участием кислотных катализаторов. Полимерные дифенилметандиизоцианаты (ПМДИ) – это смесь дифенилметан-4,4-диизоцианата с изомерами и гомологами. Мировым лидером по производству и потреблению компонентов является Китай.

Свойства изоцианатов

Для хранения применяют бочки из металла, но стоит помнить, что изоцианаты вызывают коррозию алюминия, меди и ее сплавов. Оптимальная температура для переработки вещества +20…+25 градусов. Хранение допускается при +10…+30 градусов. Важно защищать вещество от попадания влаги, иначе оно потеряет свои свойства, образует твердый осадок, поэтому емкости должны быть герметичными. Изоцианаты – горючие соединения.

Виды изоцианатов

Чистый (мономерный кристаллический) МДИ. Применяются для получения эластомерных волокнистых материалов, адгезивов, герметиков и термопластов.

Модифицированные полимерные МДИ. Эти соединения используются при изготовлении ППУ с микропорами, при получении изделий способом литья.

Жидкие полиизоцианаты. Востребованы при получении жестких ППУ, для формирования напольных покрытий.

МДИ высокой очистки. Они очень вязкие, используются для получения очень жесткой пены ППУ, которая обладает огнеупорными свойствами.

Для получения материалов имеет большое значение степень чистоты компонента и его концентрация в смеси. Чем больше в состав вводится изоцианатов, тем более жестким и плотными будет покрытие или материал.

Производство пенополиуретана

Формировать ППУ можно способом заливки или напыления. Для получения слоя значительной толщины материал наносят послойно, каждое нанесение формирует пласт материала в 10-20 мм. ППУ, как изоляционный материал, хорош тем, что имеет малый вес. При его нанесении поверхность не испытывает значительных нагрузок. Благодаря своей ячеистой структуре, пенополиуретан имеет высокие показатели теплоизоляции. Это один из лучших утеплителей, который позволяет сэкономить на отоплении. При нанесении покрытия нет никаких швов и стыков, а значит, нет теплопотерь.

ППУ, полученный на основе изоцианатов, имеет много преимуществ:

значительная тепло-и звукоизоляция;

устойчивость к воздействию влаги;

возможность получения бесшовного покрытия;

быстрый и удобный метод нанесения;

длительный срок службы;

адгезия с разными поверхностями;

При помощи жесткого ППУ выполняют утепление холодильных камер, жилых, промышленных и административных объектов, изоляцию трубопроводов. Пенополиуретан применяется для изготовления сэндвич-панелей, которые используются для обшивки быстровозводимых зданий.

Другие сферы применения изоцианатов

Кроме получения ППУ, изоцианаты применяются для:

производства клеев для соединения вискозы, резиновых или нейлоновых элементов;

изготовления полиуретановых лакокрасочных покрытий;

покрытия цистерн, емкостей, труб;

выполнять отделку напольных покрытий;

смешивания отдельных видов бетона;

производства искусственной кожи, искусственной древесины;

изготовления автомобильных фильтров;

Еще одно направление применения изоцианатов – получение герметиков. За счет своей эластичности и прочности такие средства используются в строительстве и при ремонтах, в автомобилестроении и авиации.

В компании «Вальтер Хеми» купить изоцианаты можно по доступной цене. мы предлагаем качественную продукцию в любом количестве, обеспечиваем быстрое оформление заказа и незамедлительную доставку.

Изоцианаты

Понятие и общие сведения

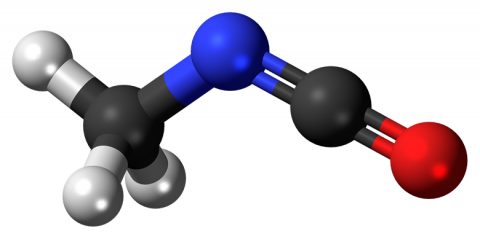

Изоцианатами называют ненасыщенные низкомолекулярные органические соединения с общей формулой вида:

В ней R может означать радикалы: алкил- (Alk), арил- (Ar), гетерил- (или остаток гетероароматических соединений). Соответственно различают алкилизоцианаты, арилизоцианаты и гетерилизоцианаты.

Также применяются более редкие соединения: ацилизоцианаты вида R-C(O)N=C=О, сульфонилизоцианаты с формулой R-SO2N=C=O, а также элементоорганические изоцианаты, имеющие в составе атомы кремния, германия, фосфора и т.д., например (CH3)-3SiN=C=О.

Изоцианатная группа обладает специфическим строением, которое с одной стороны полярно, с другой – линейно. Длина двойной химической связи C=N равна 0,119 нанометра, а С=О – 0,118 нанометра. В инфракрасном диапазоне спектра все изоцианаты имеют отличительное светопоглощение в области от 2250 до 2270 см-1 (около 4,44 мкм), в ультрафиолетовом диапазоне – в области от 220 до 250 нанометра.

Рис.1. Изоцианат в стандартной упаковке для промышленного применения.

Получение

Самый востребованный на сегодняшний день способ получения изоцианатов — это реакция фосгена с аминами, известная как фосгенирование аминов. Она протекает в среде инертного растворителя, а промежуточным продуктом являются карбамоилхлориды.

Процесс фосгенирования аминов проводят и при синтезе наиболее распространенных диизоцианатов (ТДИ и МДИ), которые широко применяются для производства полиуретанов и пенополиуретанов. При этом процесс фосгенирования проводится в две стадии. Сначала синтезируют моноизоцианат при помощи фосгенирования диамина при невысокой температуре (так называемое «холодное фосгенирование»). Затем проводят второе фосгенирование гидрохлорида аминоизоцианата с получением диизоцианата уже при повышенных температурах (так называемое «горячее фосгенирование»).

Каждый конкретный изоцианат, как правило, возможно синтезировать и по другим, более редким, механизмам. В частности, термическое разложение карбаматов применяется для получения алифатических изоцианатов. Также для получения ацилизоцианатов и сульфонилизоцианатов используется оксалилхлорид, который способен к реакциям с аминами и амидами. Конечным продуктом таких взаимодействий являются соответствующие изоцианаты. Кроме того, они могут быть синтезированы по реакции присоединения, например изоциановой кислоты к алкенам и некоторыми другими способами, описанными в специализированной литературе.

Свойства

Изоцианат при нормальных условиях в зависимости от химических особенностей может быть как жидкостью, так и твердым веществом с низкой температурой плавления.

Как правило, изоцианаты из-за входящей в их формулу цианогруппы являются высоко токсичными веществами. Большое их количество действуют как лакриматоры, то есть раздражают слизистые оболочки глаз и вызывают у человека эффект неудержимого слезотечения. В случае повторяющегося влияния изоцианатов на организм человека и животных, его восприимчивость к этим веществам возрастает. Предельно допустимая концентрация изоцианатов в воздухе составляет величины от 0,05 до 1,0 мг/куб.м.

По своим химическим характеристикам изоцианаты являются слабыми основаниями. Самое частое химическое взаимодействие для них – реакция нуклеофильного присоединения, при которых нуклеофильные соединения вида Н-А присоединяются к изицианату по двойной связи С=N.

Ароматические изоцианаты обладают большей реакционной способностью, чем соединения алифатического строения. Находящиеся в составе молекулы электроноакцепторные заместители усиливают способность изоцианата к химическим взаимодействиям, тогда как электронодонорные заместители ослабляют эту способность. Отметим, что opтo-заместители ароматического кольца существенно снижают химическую активность молекулы изоцианата. При этом ацилизоцианаты и сульфонилизоцианаты более реакционноспособны, чем прочие аналоги.

В среде оснований процесс присоединения прекращается с образованием аминов, в кислотной среде – с образованием аммониевой соли. Наиболее используемое применение изоционатов – получение пенополиуретана (ППУ), а также производство некоторых низкомолекулярных полиуретанов, базируется на реакции изоцианатов с водой. Также важно взаимодействие концевых изоцианатных групп или смесей ди-изоцианатов с многоатомными спиртами или «полиолами». Реакция сероводорода в изоцианатом протекает по такому же механизму присоединения, что и взаимодействие с водой. При реакции с карбоновыми кислотами и изоцианатами получаются смешанные ангидриды, распадающиеся в дальнейшем при определенных условиях на симметричный ангидрид и амин.

Примечателен процесс реакции ароматических изоцианатов с серной кислотой. В случае такого взаимодействия изоцианаты сульфируются в кольцо. В ходе реакции с пероксидами аромо-изоцианаты преобразуются в азосоединения. Такое взаимодействие применяется в аналитике для колориметрического анализа наличия изоцианатов такого типа и пероксидов. Кроме того, изоцианаты способны к реакциям с веществами, имеющими в составе молекулы нуклеофический центр на атоме углерода, с металлоорганическими веществами, анионами органических кислот, и прочими соединениями.

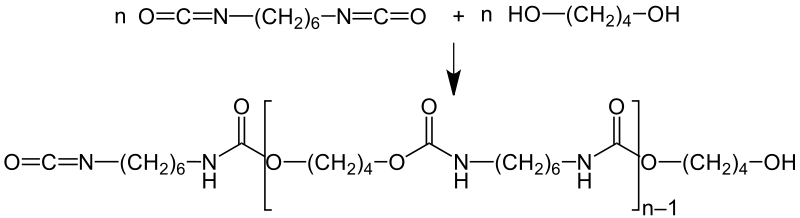

Применение

Как было сказано ранее, основным использованием изоцианатов (точнее ди- или полиизоцианатов) является получение с их помощью различных марок пенополиуретанов. Как правило, вторым компонентом реакции полимеризации служат диолы или полиолы, они же многоатомные спирты. Основное химическое взаимодействие протекает по схеме, представленной на рис.2.

Рис.2. Схема получения полиуретана для вспенивания.

При этом для получения пены в смесь вводят небольшое количество воды. Таким образом вода реагирует с некоторым количеством изоцианатных групп и помимо полимера в смеси образуется углекислый газ. Он и является главным вспенивающим агентом ППУ-системы.

По принятой во всем мире терминологии полиизоционаты, в основном МДИ и ТДИ обозначаются как «компонент Б» пенополиуретановой системы и фасуется в синие бочки, тогда как полиолы являются «компонентом А» (фасуются в красные бочки). Кроме как в составе ППУ изоцианат используются как компоненты строительных адгезионных материалов, например герметиков, клеев и т.д.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Изоцианаты: основные виды, химические свойства, реакции

Основные виды промышленных изоцианатов

Химические свойства изоцианатов

Изначально, производство полиуретанов являлось чисто прикладной сферой химической промышленности. Впервые, более научный подход был применен в работах Отто Байера, однако, до сих пор, многое в химической технологии производства полиуретанов остается невыясненным.

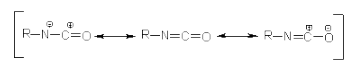

Исследование электронной структуры изоцианатных групп показывает следующее:

Электронная плотность на углеродном атоме несколько меньше, чем на атоме азота и много меньше, чем на атоме кислорода, поэтому все основные химические реакции изоцианатной группы происходят за счет формирования двойной связи С=N. Нуклеофильный центр, содержащий активный атом водорода атакует электрофильный атом углерода, а сам атом водорода присоединяется к азоту:

Также известно, что наличие доноров электронной плотности в составе молекулы изоцианата увеличивают реакционную способность данного соединения, поэтому алифатические радикалы при изоцианатной группе делают молекулу менее активной, относительно ароматических изоцианатных соединений. Химическая активность падает также при наличии стерического фактора – явления, при котором присутствие в молекуле больших групп вблизи реагирующих атомов может препятствовать сближению этих атомов и способствовать замедлению реакции.

Существует пять основных химических реакций с участием изоцианатов при производстве полиуретанов.

Результатом реакции является образование непосредственно полиуретана.

Приводит к образованию аллофанатных и биуретных соединений.

Рассмотрим приведенные реакции более подробно.

Взаимодействие со спиртами

Реакция полимеризации (1) между спиртом и изоцианатом экзотермическая, в процессе выделяется примерно 24 ккал/моль тепловой энергии. Средняя реакционная способность изоцианата по отношению к спиртам требует применения таких катализаторов, как щелочи, третичные амины, металлоорганические соединения и некоторые другие. Реакционная способность сильно зависит от структуры реагентов. Так, присутствие вторичных и третичных гидроксильных групп, близко расположенных к метильным группам, снижает скорость реакции из-за возникновения стерического эффекта.

Основность аминов имеет сильный каталитический эффект на реакции изоцианатов. Гидроксилированные соединения с третичными аминогруппами (например триэтаноламин) – типичный катализатор для данных химических реакций.

Взаимодействие с аминами

Реакция (2) между изоцианатом и аминами характеризуется высокой скоростью протекания и не требует присутствия катализатора. Алифатические амины быстрее вступают в химическое взаимодействие, чем ароматические до тех пор, пока пространственный стерический эффект не замедляет его. Касательно ароматических аминов, их реакционная способность тем ниже, чем большей электроотрицательностью характеризуются заместители у бензольного кольца. Помимо электронных эффектов, для данной реакции, также важен пространственный стерический фактор. Заместители, находящиеся в орто- положении при бензольном кольце, сильно снижают реакционную способность всего соединения.

Высокоактивные алифатические амины используются в качестве компонентов, позволяющих увеличить длину макромолекулы, при полимеризации полимочевин. Чаще всего это применяется при производстве полиуретанов литьем под давлением, а также напыляемых покрытий. Менее активные ароматические амины, например метилен-бис-орто-хлоранилин используются также в качестве удлинителей цепи, но при производстве литьем эластомерных полиуретановых композиций.

Взаимодействие с водой

Взаимодействие изоцианатов с водой сопровождается вспениванием реакционной смеси. Это происходит из-за выделения углекислого газа, как одного из побочных продуктов реакции. Данная химическая реакция играет важную роль в технологии производства полиуретановых пен. Процесс происходит с выделением тепла (примерно 47 ккалл/моль). Реакционная способность изоцианатов к воде гораздо ниже, чем к аминам и сравнима с активностью по отношению к спиртам.

На первой стадии процесса образуется нестойкая карбаминовая кислота, которая самопроизвольно разлагается на углекислый газ и соответствующий амин. Затем, амин реагирует с изоцианатом, что приводит к образованию мочевины

Атом водорода, который содержится в уретановой группе способен реагировать с азотосодержащей функциональной группой –NCO, с образованием аллофанатных и биуретных соединений, которые выступает в роди дополнительных агентов отверждения (сшивки) полиуретановых композиций. Такие реакции обратимы и в отсутствии специального катализатора характеризуются очень малыми скоростями конверсии. Образование аллофанатных и биуретных соединений протекают при повышенных температурах и чаще всего встречаются в процессе термической стабилизации полученных полиуретанов (22 часа при 70 оС ).

Взаимодействие с кислотами

Помимо пяти основных реакции, описанных выше, изоцианаты также способны взаимодействовать с карбоновыми и некоторыми другими кислотами. Реакция с карбоновыми кислотами также сопровождается образованием пены, вследствие выделения углекислого или угарного газов.

Реакции автоприсоединения

Молекулы изоцианатов также могут взаимодействовать друг с другом, образуя димеры, тримеры, полимеры, карбодиимины и уретонимины.

Димеризация изоцианатов проходит при пониженных температурах, вследствие отсутствия термической стабильности у полученных димеров. Пониженные температуры требуют использования более реакционноспособных соединений, поэтому реакции димеризации чаще проводят с использованием ароматических аминов, а не алифатических.

Реакция тримеризации изоцианатов имеет огромное коммерческое значение. В сочетании с сырым MDI (метил дифенил изоцианат) образуются полиизоцианураты, широко применяемые при производстве жестких полиуретановых пен.

Карбодиимины, в присутствии избытка диизоцианата, превращаются в уретонимины, также нашедшие важное производственное значение для модификации свойств чистого MDI.

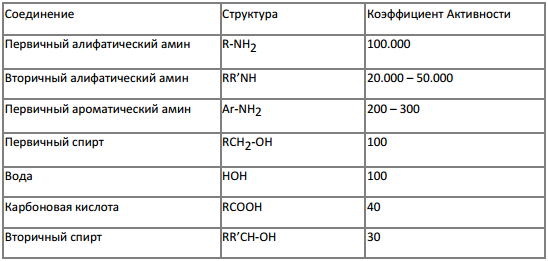

Реакционная способность изоцианатов

Для сравнения ниже приведены относительные коэффициенты для различных соединений.

Влияние пространственной и химической структуры на реакционную способность.

Структура изоцианата имеет решающее влияние на реакционную способность функциональной группы –NCO. Например, реакционная способность изоцианата возрастает, когда заместители подобраны таким образом, что уменьшают электронную плотность у атома углерода, увеличивая тем самым его положительный заряд. Таким образом объясняется большая реакционная способность ароматических изоцианатов с электроотрицательными заместителями, относительно алифатических изоцианатов.

Помимо электронных эффектов, важную роль играет пространственная структура молекулы изоцианата. Наличие масштабны, разветвленных заместителей вызывает стерический эффект в реакционной среде, мешающий нормальному протеканию химической реакции. Наличие такого пространственного эффекта следует учитывать при выборе каталитических комплексов.

Реакционная способность диизоцианатов

Реакции диизоцианатов усторены сложнее, чем реакции (моно) изоцианатов описанных ранее. При вступлении первой диизоцианатной функциональной группы –NCO в реакцию, активность процесса характеризуется примерно такими же величинами, как для моноизоцианата, но наличие второго заместителя у, например, бензольного кольца ароматического изоцианата влияет на дальнейшее течение процесса. Также, большое значение имеет расположение двух заместителей друг относительно друга.

Рассмотрим пример в цифрах. Допустим, для 2,4-толуилендиизоцианата (2,4-ТДИ) при комнатной температуре, активность функциональной –NCO группы в пара- положении равняется 100 условным единицам, тогда функциональная группа –NCO, находящаяся в орто- положении будет иметь значение активности, равное всего 12 условным единицам. Для 2,6-ТДИ значение активностей будет равняться 56ти и 17ти условным единицам соответственно. Однако, если поднять температуру в системе до уровня 100 оС, стерический фактор начнет оказывать значительное влияние на химический процесс и реакционная способность обеих групп выровняется.

Перечисленные эффекты меньше выражены для алифатических диизоцианатов. Однако, химические и пространственные факторы следует тщательно учитывать при выборе как алифатических, так и ароматических диизоцианатов, входящих в состав полиуретановых систем.

Изоцианат для чего применяется

Изоцианаты являются важным компонентом в получении полиуретанов, которые обладают широчайшим спектром применения в различных отраслях промышленности: от производства электрических кабелей и строительной изоляции до изготовления искусственной кожи и наполнителей для мягкой мебели.

Потребности российского рынка в изоцианатах на текущий момент полностью закрываются импортом. История последних пяти лет учит, что такая ситуация не есть хорошо. Изоцианаты включены Министерством промышленности и торговли РФ в план мероприятий по импортозамещению в химической отрасли.

Специалисты ИХТЦ провели работу по анализу структуры российского и мирового рынка изоцианатов, импорта и экспорта, ведущих зарубежных производителей. Все фактически готово к тому, чтобы открыть в России собственное производство данного сырья. Вопрос в том, кто будет первым.

Инжиниринговый химико-технологический центр совместно со своими технологическими партнерами обладает готовой технологией для производства изоцианатов, которую можно легко масштабировать для выхода на требуемые объемы выпуска.

Изоцианаты являются сырьем для производства полиуретанов. Основные типы изоцианатов, применяемых в промышленности — это толуилендиизоцианат и метилендифенилдиизоцианат.

Толуилендиизоцианат (толуолдиизоцианат, ТДИ, CAS 26 471−62−5) — ароматический диизоцианат, существует в виде двух изомеров: 2,4-ТДИ (ТДИ 100) и 2,6-ТДИ. Наиболее широко используется смесь 2,4-ТДИ и 2,6-ТДИ в соотношении 80/20. Такая смесь обозначается «ТДИ 80, Т-80». Также выпускается смесь в соотношении 65/35 (ТДИ 65, Т-65).

Чистый 2,4-ТДИ выпускается в ограниченных количествах в основном для получения эластомеров. Чистый 2,6-ТДИ выпускается только как лабораторный реагент.

Также производится модифицированный ТДИ, который находит применение в области CASE (Coatings, Adhesives, Sealants, Elastomers) и в получении искусственной кожи.

Метилендифенилдиизоцианат (дифенилметандиизоцианат, МДИ, метилен-бис-(4-фенилизоцианат)) — ароматический диизоцианат, существует в виде трех изомеров: 2,2′-МДИ, 2,4′-МДИ и 4,4′-МДИ. Наиболее широко используется 4,4′-изомер. Этот изомер также называется чистый МДИ (мономерный МДИ, 98% составляет 4,4′-МДИ, остальное — 2,2′-МДИ, 2,4′-МДИ).

Основная область применения: производство пенополиуретанов (эластичных, полужестких и жестких). Полимерный МДИ широко используется в производстве:

Полимерный МДИ является сырьем для клеев, связующим при получении древесностружечных плит (ОСП).

Области применения модифицированного МДИ: производство адгезивов, электромагнитных термоизолирующих материалов, воздушных фильтров автомобилей, спортивной обуви, покрытий теннисных кортов, медицинского оборудования и т.д.

К 2018 году мощности предприятий по выпуску МДИ в мире достигли 9,789 млн. тонн в год, из которых 4,64 млн. тонн (47%) расположены в Китае.

Мировые мощности по выпуску ТДИ достигли 3,355 млн. тонн в год, из которых в Китае локализовано 0,91 млн. тонн в год (27%).

Ежегодно мировые мощности изоцианатов растут, несмотря на сокращение старых производств, запускаются в работу новые предприятия и увеличиваются действующие мощности. В планах ключевых игроков ввод мощностей: по МДИ – 850 тыс. тонн в США, 200 тыс. тонн в Германии, 100 тыс. тонн в Китае; по ТДИ – 360 тыс. тонн в Китае.

Крупнейший регион-потребитель изоцианатов — Азиатско-Тихоокеанский регион. Крупнейшая страна потребитель МДИ — Китай.

Ожидаются среднегодовые темпы роста мировых рынков МДИ и ТДИ на 5% в год.

С весны текущего года в Китае вследствие слабого спроса падают цены на ТДИ. Причины: торговые споры между США и Китаем, меры по контролю за окружающей средой. Некоторые заводы Поднебесной остановили свою работу.

Более 80% выпускаемых в мире МДИ используется в промышленности полиуретанов. МДИ является основным химическим веществом для производства жестких пенополиуретанов.

Рост рынка МДИ обеспечивают конечные рынки потребления рассматриваемого продукта — МДИ-изоляция, упаковка, автомобильная, мебельная и обувная отрасли. Также спрос на МДИ будет расти вследствие его применения в адгезивах, герметиках, эластомерах, покрытиях и связующих.

Предложение на рынке вырастет за счет ввода новых мощностей в Азии и на Ближнем Востоке. Вследствие этого цена на МДИ будет падать.

Ожидается, что в долгосрочной перспективе мировой рынок МДИ будет расти примерно на 5% в год.

Сдерживающим рынок фактором может служить негативное чрезмерное воздействие МДИ, которое вызывает раздражение кожи и дыхательных путей (астму и дерматит). Также сдерживает рост рынка повышение цен на сырье в связи с динамикой рынка нефти.

В Азиатско-Тихоокеанском регионе ожидается наибольший спрос до 2022 года за счет увеличения спроса в таких развивающихся странах, как Китай и Индия. Крупнейшая страна-потребитель МДИ — Китай. Его доля ежегодно растет и продолжит рост, поскольку в стране имеются недорогие сырьевые ресурсы и земля, а также умеренно жесткая нормативная база. Рынок МДИ в регионе будут стимулировать такие конечные отрасли потребления, как строительство, электроника и автомобилестроение.

Вторым по величине рынком МДИ является Европа. В данном регионе стимулятором рынка послужит сфера МДИ-изоляции, а удерживать рынок в регионе будут жесткие правила охраны окружающей среды.

Чтобы повысить спрос на продукцию в Северной Америке и Европе, участники рынка активно проводят научно-исследовательские и опытно-конструкторские работы для дальнейшего производства биосовместимых продуктов с учетом правил охраны окружающей среды. Предпринимаются попытки по разработке заменителя сырья для разработки экологически чистого МДИ.

Мировая мощность МДИ в 2013 году составляла чуть менее 6,51 млн. тонн в год. Из которых 1,53 млн. тонн в год приходились на мощности Китая. Мировые мощности в 2014 году достигли 7,095 млн. тонн (600 тыс. тонн ввела Wanhua Chemical и 150 тыс. тонн ввел Bayer в Шанхае). К 2018 году мощности выпуска МДИ в мире достигли 9,789 млн. тонн в год, из которых 4,64 млн. тонн находятся в Китае.

В Азии по состоянию на 2016 год производилось 3,5 млн. тонн МДИ.

Потребление мирового рынка в 2014 году составляло 7,5 млн. тонн МДИ, ежегодный рост составлял %.

По другим оценкам, спрос на МДИ в мире в 2011 году – 4,9 млн. тонн, в 2016 году – 6,4 млн. тонн. Прогноз мирового спроса на 2021 год – 7,9 млн. тонн.

В 2017 году на мировом рынке наблюдался дефицит продукта.

ТДИ в основном используется при производстве полиуретановых гибких пенопластов – около 90%.

Крупнейшим потребителем ТДИ является Азиатско-Тихоокеанский регион. Доля региона на мировом рынке ТДИ составляет 40% и в будущем проявит значительный рост. В структуре мирового спроса Азиатско-Тихоокеанский регион занимает чуть более 50%, доля около 25% приходится на Европу, затем следуют Северная Америка – около 12-13%, Латинская Америка, Ближний Восток и Африка.

Мировому рынку ТДИ соответствует CAGR в 4,97% в период 2017-2021 годов.

Движущими силами роста глобального рынка ТДИ станут мебельная и автомобильная промышленности. Сдерживать рынок может рост цен на сырье (на сырую нефть, пропилен, анилин и толуол).

В 2015 году объем мировых мощностей по выпуску ТДИ составил 3,02 млн. тонн в год. Спрос в 2015 году оценивается в 2,08 млн тонн. Мощности в 2016 году – 2,922 млн. тонн в год.

Импорт ТДИ Китая за первое полугодие 2016 года составил 9,54 тыс. тонн, страны отправления Южная Корея и Япония.

Экспорт ТДИ Китая за первое полугодие 2016 года составил 54,48 тыс. тонн. Ведущие экспортеры – Covestro Shanghai (78,7%), BASF Shanghai (9,3%) и Yantai Juli (5,2%). Страны назначения – Индия (13%), Тайвань (10%) и Индонезия (10%).

Также, что касается внешней экономической деятельности Китая, Министерство Торговли прекратило действие антидемпинговых пошлин на ТДИ, импортируемый из Европейского Союза, с 13 марта 2018. Пошлины в пределах от 6,6% до 37,7% вводились в 2013 году сроком на пять лет.

Многие заводы в Китае работают не в полную силу, и, возможно, у них нет планов по быстрому наращиванию мощностей, поскольку они все больше опасаются, что торговые споры и меры по контролю за окружающей средой будут более затянутыми, чем ожидалось.

Несколько заводов в том числе Gansu Yinguang (Baiyin, 100 тыс. тонн в год) и Dongnan Dianhua plant (Fuzhou, 50 тыс. тонн в год) остановили свою работу в сентябре.

Компания Hanwha Chemicals в Южной Корее планировала закрыть свой завод ТДИ мощностью 150 тыс. тонн в год в Йосу на месяц с середины октября.

Кроме того, завод в Индии мощностью 50 тыс. тонн планировал пройти техническое обслуживание в конце сентября.

В 1971 году был выпущен первый отечественный полиизоцианат предприятием «Корунд» (г. Дзержинск). В настоящее время «Корунд» производит полиуретан на импортном сырье.

В СССР технология производства полиизоцианатов была внедрена также на днепродзержинском (ныне г. Каменское, Украина) «Азоте» и на новомосковском «Азоте».

Изоцианаты, выпускаемые в СССР:

По информации The Chemical Journal при устойчивом годовом приросте рынка ПУ в России в 10–12% уровень потребления MДИ в 300 тыс. тонн может быть достигнут к 2020–2021 году.

Игроки рынка также считают, что создание изоцианатного комплекса невозможно без государственной поддержки. На рынке все рассматривают партнерства.

Развитие производства МДИ включено в план мероприятий по импортозамещению в отрасли химической промышленности Российской Федерации Минпромторга РФ. Однако проект ежегодно откладывается. В 2016 году реализация проекта планировалась на 2015-2017 годы. В документе, утвержденном 29 мая 2018 года, реализация проекта предполагается в 2015-2021 годах. Максимальная плановая доля импорта к 2020 году должна составить 6% (по состоянию на конец 2018 года – 100%).

По словам представителя департамента химико-технологического и лесопромышленного комплекса Минпромторга России Александра Орлова, «проект по изоцианатам, который будет реализован в 2021 году, представит собой предприятие небольшой мощности, созданное на средства частного инвестора».

В 2014 году изменение курсов валют ожидаемо привело к росту цены на изоцианаты на российском рынке. Возможно, удорожание сырья стало одной из причин более активного в последние годы планирования отечественными компаниями создания собственных производств.

В последние 5 лет к запуску отечественного производства изоцианатов пытались подступиться с десяток химических предприятий. Большинство проектов остается «на бумаге».

В 2014 году ЗАО «Группа Оргсинтез» вело переговоры со шведской компанией Chematur Engineering AB по производству МДИ мощностью 100 тыс. тонн в год на ОАО «Химпром» (г. Новочебоксарск).

В 2016 году Волгоградский ОАО «Химпром» сообщал о подписании соглашения о конфиденциальности с отраслевой инжиниринговой компанией мирового уровня в рамках подготовки проекта производства импортозамещающей продукции. Сформирована рабочая группа с представителями международной организации. Компании совместно разработают технологию получения изоцианатов.

«Промсинтез» совместно с «Башкирской содовой компанией» (БСК) планировали создать мощности по выпуску 100 тыс. тонн MДИ в год. Базой для нового производства MДИ может стать завод БСК в Стерлитамаке. Проект находится на стадии разработки ТЭО. Однако в него заложена устаревшая технология, которая не отвечает современным требованиям. Решением проблемы может стать приобретение лицензии одного из мировых лидеров в этой области или партнерство с ними, что в современных реалиях маловероятно.

Возможности производства сырья для ПУ рассматривал также Холдинг «Сибур». Компания готова производить изоцианаты, если внутреннее потребление полиуретанов в ближайшие годы достигнет 600 тыс. тонн в год.

В 2017 году АО «МХК «ЕвроХим» (один из российских лидеров в области производства минеральных удобрений) подписало меморандум с Китайской национальной химической корпорацией («ChemChina»), который предусматривает изучение возможности реализации совместного проекта по созданию производств МДИ и ТДИ на предприятии «Новомосковский Азот» (г. Новомосковск, Тульская область, принадлежит «ЕвроХиму»).

ChemChina в случае реализации проекта предоставит необходимые производственные технологии. Инициатива по созданию нового производства поддержана Министерством промышленности и торговли России и правительством Тульской области. «ЕвроХим» и администрация Тульской области подписали соглашение о реализации проекта по строительству производств ТДИ и МДИ. Окончательное решение о реализации проекта компания «ЕвроХим» планирует принять в текущем 2018 году. В настоящее время проект находится в состоянии обсуждения.

ПАО «Нижнекамскнефтехим» (ПАО «НКНХ», входит в ГК ТАИФ) рассматривает возможность создания производства МДИ мощностью 150 тыс. тонн в год в рамках второй очереди строительства этиленового комплекса. Вторую очередь строительства комплекса «НКНХ» планирует завершить до 2025 года. Установка, в частности, будет производить бензол объемом до 270 тыс. тонн в год, который может быть использован для дальнейшей переработки в МДИ.

В середине 2016 года предприятие проводило переговоры о проектировании и строительстве производства изоцианатов с EPC Group (Германия) и Chematur (Швейцария. Chematur работала над проектом изоцианатного завода на площадке «Химпрома» в Новочебоксарске). Но в 2017 году Группа Компаний ТАИФ выразила заинтересованность в привлечении к работе над проектом компании Evonic, одного из ведущих мировых производителей спецхимикатов. Посредником в переговорах группы ТАИФ и Evonic выступила компания Linde, получившая EP-контракт на строительство упомянутого этиленового комплекса «НКНХ». Заявление генерального директора координационно-экспертного центра «Татхиминвест-холдинг» Р. Яруллина от 30 января 2018 года подтверждает, что «НКНХ» не оставляет планов создания производства изоцианатов.

Интерес к возможности создания производств изоцианатов проявляли АО «РТ-Химкомпозит» и ГК «НИКОХИМ».

В декабре 2018 года сообщалось о начале работ АО «ГИПРОИВ» по разработке отечественной установки по производству МДИ мощностью 80 тыс. тонн в год. В основе проекта будет лежать улучшенная технология, созданная в СССР и внедренная в промышленное производство на дзержинском «Корунде» и днепродзержинском «Азоте». Заказчик не называется.

Исследовательские и проектные работы в области производства изоцианатов проводит ОАО «НИИК». Институт располагает опытом проектирования установок для производства различных изоцианатов: ТДИ, полимерный МДИ, фенилизоцианат и его хлорпроизводные. В процессе исследований в НИИК разработан ряд продуктов под общим названием Суризон®, в частности димеры изоцианатов, изоцианураты и уретаны, содержащие изоцианатные группы, блокированные изоцианаты и др.

Стоит особо отметить, что на текущий момент, несмотря на всю заинтересованность со стороны крупных игроков химического рынка в России, Правительства РФ в вопросе импортозамещения изоцианатов, ни один из предполагаемых проектов не вышел дальше стадии обсуждения.

В следующей части расскажем о структуре импорта изоцианатов в Россию: кто, сколько ввозит, зачем и почем.