индекс тнвд что такое

Мой дорогой дизель: почему ломаются ТНВД, и как их чинят

С момента окончательной прописки дизельных моторов на легковых автомобилях не только владельцы, но и мастера с небольшой опаской смотрели на это «чудо техники». Да, выигрыш на топливе и на тяге очевиден – но что будет, если мотор сломается? Особенностью всех без исключения двигателей на тяжелом топливе является прецизионность сборки самых ответственных деталей, а также величина рабочего давления – разумеется, если мы говорим о современных моторах. Глядя на нормо-часы в сервисе, касающиеся ремонта и обслуживания топливной аппаратуры, каждый невольно задастся вопросом: «Стоит ли игра свеч?». И да, и нет.

С одной стороны, вы получаете неимоверно производительный ДВС с паровозной тягой и уменьшенным расходом, с другой – необходимость повышенного внимания к качеству топлива, более частой замене топливного фильтра и довольно большим расходам в случае необходимости ремонта или замены элементов системы. Но если первая чаша весов все же перевесила, и вы стали обладателем автомобиля «на дизеле» с системой Common Rail, то стоит посмотреть, как ремонтируются элементы этой системы. Сегодня мы выясним, как выполняется ремонт ТНВД.

Кратко об устройстве

Common Rail : это словосочетание у всех на слуху, и многие даже знают, что это такое. Говоря простым языком, это не что иное, как система впрыска дизельного топлива из общей магистрали непосредственно в цилиндр двигателя под очень высоким давлением (1 600 – 1 800 бар). Некоторые скажут: но ведь дизтопливо уже давно впрыскивается непосредственно, в чем же особенность? Ответ лежит на поверхности, в самом названии: это «единая магистраль».

Раньше, до появления Common Rail, дизтопливо под давлением, создаваемым ТНВД (топливным насосом высокого давления) отправлялось сразу к форсунке, через которую впрыскивалось в цилиндр. В новой же системе насос нагнетает топливо в топливную рампу, которая сама по себе является аккумулятором – а уже от рампы топливо по трубкам подводится к форсункам.

Благодаря подобной схеме получается, что все форсунки имеют в своем распоряжение топливо под одинаковым давлением в любое время и в любом количестве – причем давление это довольно высокое. Оно необходимо для лучшего распыления и, следовательно, смешивания топлива с воздухом, а значит, для более полного сгорания. Все это – звенья цепи, ведущей к повышению эффективности работы ДВС.

Почему нельзя было обойтись без общей топливной рампы? Чтобы ответить себе на этот вопрос, попробуйте надуть до максимального размера воздушный шарик за один присест. Если вы кит, то справитесь без проблем. Если же вы человек, то придется или очень постараться, или просто сделать несколько вдохов и выдохов. Так и здесь: систему питает небольшой насос высокого давления с малыми потерями на трение, но с возможностью накачать 1600 бар в трубку, называемую топливной рампой.

Следующий элемент в схеме – форсунки. В современных моторах они могут быть электромагнитными или пьезоэлектрическими. Вторые, к слову – последнее слово техники в дизелестроении.

Для завершения схематической картины работы Common Rail добавим, что топливо от рампы подается к форсункам, но не запирается в самой рампе, а отводится через сливной канал. По сути, топливо в системе постоянно циркулирует, но как только сигнал «приходит» на электромагнитный клапан, он «открывает» форсунку, и топливо распыляется в цилиндр. Кстати, именно об устройстве и работе форсунок мы поговорим в следующей статье.

Устройство ТНВД

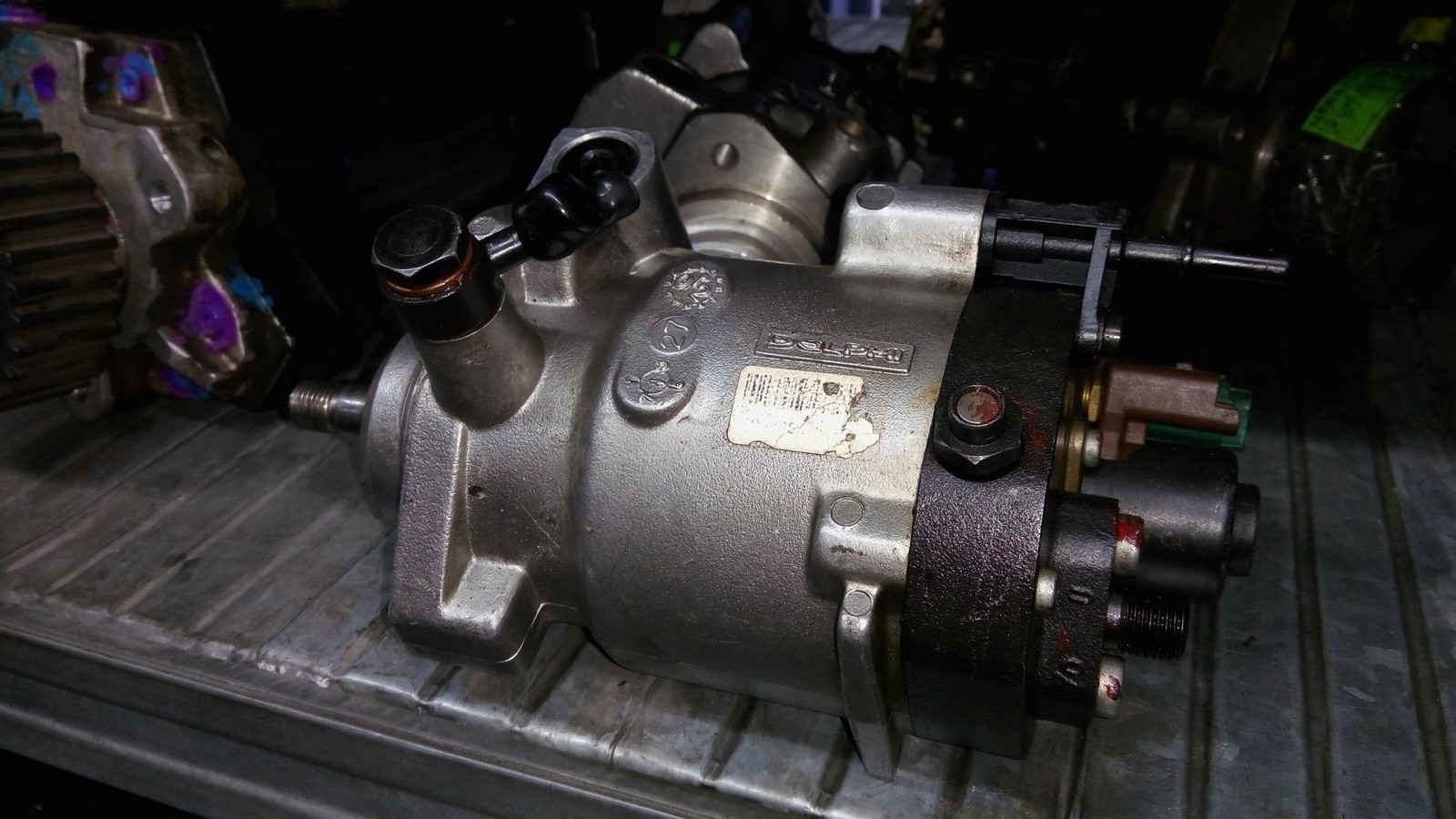

Конструктивно насосы могут быть роторными или, как в нашем случае, плунжерными. Так как в наше поле зрения попал плунжерный насос, и на данный момент он более распространен, то и рассматривать мы будем различные вариации этой конструкции.

Принцип работы предельно прост: подпружиненный плунжер двигается внутри стакана, набирая и выталкивая из полости над ним дизтопливо. Перемещается плунжер благодаря кулачковому валу. Зачастую конструктивно в корпус установлено три плунжера. В полости над плунжером установлены односторонние клапаны на впуск и выпуск. В общем, насос устроен почти как сердце.

Если обратиться к деталям, то можно выделить три типа ТНВД.

Первый – «голый» насос: топливо к нему подкачивается отдельным насосом, смонтированным в баке. Второй – ТНВД с регулятором давления. И, наконец, третий – на котором установлен и подкачивающий насос, и регулятор давления, который в случае необходимости сбрасывает топливо под избыточным давлением в «обратку».

Существуют также небольшие отличия и в конструкции плунжеров. Для наглядности мы разбирали и ремонтировали ТНВД с плунжером, перемещающимся в стакане, который можно извлечь из корпуса и заменить в сборе. Однако есть и конструкции, в которых сам корпус исполняет роль стакана. В принципе, о механике здесь больше ничего и не скажешь – она простейшая.

Что может поломаться?

Первый и чуть ли не единственный враг всех деталей топливной аппаратуры дизельного двигателя – вода. Не исключение здесь и ТНВД с прецизионной подгонкой пары плунжер-стакан и клапанами. Помните статью про дизельный фильтр-отстойник с краном для слива воды? Так вот если не следить за водой в отстойнике, то в один момент ваш автомобиль потеряет тягу «на низах», а может и во всем диапазоне оборотов – как повезет. Впрочем, справедливости ради нужно сказать, что зачастую качество нашего дизтоплива оставляет желать лучшего, потому даже если каждый день сливать воду из отстойника, но при этом заправляться на подозрительных станциях – результат будет такой же.

Еще один момент, который нужно выделить в самом начале: ни в коем случае нельзя давать работать ТНВД «на сухую» – иными словами, надо исключить пуск двигателя без прокачки топливной системы. ТНВД смазывается топливом, а работа без смазки «приговорит» его в считанные минуты.

Любая поломка ТНВД так или иначе связана с коррозией или попаданием посторонних частиц на рабочие поверхности. Именно она может стать причиной подклинившего плунжера или односторонних клапанов. К поломкам также можно отнести износ втулок вала в передней крышке корпуса ТНВД. Не редкость – износ сальника вала. Но втулки и сальник – просто мелочи по сравнению с коррозией.

Конечно, в предыдущем абзаце упомянуты не все возможные поломки. Могут, например, порваться и уплотнительные кольца крышек корпуса или фланца (в зависимости от конструкции) – но это обычно случается только в процессе разборки. Выйти из строя может регулятор давления – как его электрическая, так и механическая часть. Этим список потенциальных неисправностей, пожалуй, можно завершить.

Зато по топливоподкачивающему насосу вопросов обычно не возникает, так как там ломаться попросту нечему. Он являет собой обычный шестеренный насос внешнего зацепления – такой же, как масляный насос на Жигулях.

Начало

В любом уважающем себя и клиента сервисе перед тем, как лезть в «железо», выполняют компьютерную диагностику двигателя и его систем. Благодаря ей можно локализовать поломку – вернее, приблизительно понять, кто именно стал виновником неправильной работы двигателя. Окончательно убедившись, что это ТНВД, его направляют в ремонтный цех.

Здесь первым делом насос устанавливают на специальный диагностический стенд и подключают к нему все необходимые трубки. Выбрав в меню по номеру детали искомый набор букв и цифр, запускают процесс диагностики. Самое удобное здесь то, что работа стенда построена на системе подсказок. Выполняя заданную программу диагностики, мастер видит результаты испытания в реальном времени и на их основании делает выводы.

ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 19 страница

Системы технического обслуживания «по состоянию»

Анализ случаев серьезных аварийных повреждений компонентов двигателя показал, что задолго до поломки была возможность по меняющемуся состоянию двигателя (компонента) предупредить деградацию состояния двигателя и его компонентов и, тем самым, предупредить следующую поломку. Чтобы решить эту задачу, фирма прибегла к использованию знаний привлеченных экспертов (специалистов) для систематического анализа доступной информации. Это открыло возможность предугадывать возникающие проблемы и предупреждать резкое ухудшение технического состояния. К настоящему моменту изучение опыта эксплуатации большого числа судовых силовых установок позволило специалистам сервисного отдела фирмы приобрести необходимые знания и идеальную возможность предугадывать состояние двигателей.

В целях дальнейшего совершенствования системы обслуживания фирма организовала сбор знаний экспертов, работающих во всех представительствах мира, и на этой основе создала единую базу данных. Часть этих данных относится непосредственно к конкретному судну, к числу которых относятся результаты стендовых и ходовых испытаний, данные, записанные в электронной форме и взятые из отчетов сервисных инженеров фирмы и данные рабочих характеристик двигателя, фиксируемые на протяжении всей его эксплуатации (data log). Совместная обработка материалов экспертной системы и системы сбора информации позволяет в автоматическом режиме выработать заключения по состоянию конкретного двигателя.

Система сбора информации автоматически пополняется данными, фиксируемыми системой автоматического контроля за работой двигателя, и вручную судовыми механиками путем занесения данных в персональный компьютер. В целях систематизации и повышения эффективности сбора данных разработаны соответствующие шаблоны.

Предлагается производить измерения и оценку состояния следующих элементов:

о сальники поршневых штоков; о воздухоснабжение, продувка; о сгорание;

о топливные насосы высокого давления и форсунки; о распределительный вал и клапаны; о приводы; о коленчатый вал;

Система сбора включает также данные о состоянии таких важных компонентов, как поршневые кольца, втулки цилиндров подшипники ит.п. Небезынтересно отметить, что использование шаблонов и компьютера существенно сокращает бумажные отчеты, зачастую перегружающие судовых механиков.

Процесс компьютизированной обработки включает три этапа:

• Подсчет собранных данных и построение тренда;

• Состояние двигателя оценивается путем сопоставления взвешенных известных случаев, имеющихся в экспертной базе данных фирмы;

• Результат оценки состояния двигателя и его элементов, а также рекомендации по организации технического обслуживания сообщаются старшему механику судна и в техническую службу судоходной компании.

Рекомендации выдаются в виде графиков, картинок и сопровождающего их текста.

|

|  |

Рис. 10.3. Блок-схема системы технического обслуживания двигателей Вяртсиля.

Центром технического обслуживания в судоходную компанию и на судно ежемесячно направляется отчет с комментариями и рекомендациями, отражающими состояние установки на текущий момент, прогноз на будущее и исторический обзор изменений состояния с момента начала работы системы.

§ 10.3. Контроль и регулирование рабочего процесса дизелей

10.3.1. Индицирование двигателя

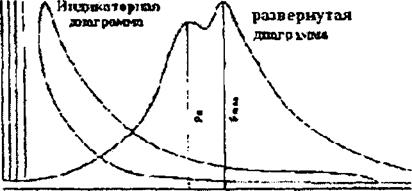

Под индицированием понимается снятие с последующей обработкой индикаторных диаграмм, представляющих собой графическую зависимость развиваемого в рабочем цилиндре давления в функции хода поршня S или пропорционального ему объема цилиндра (см. рис. 10.4 и 10.5).

Механические индикаторы «Майгак»

Развернутая индикаторная диаграмма

|

| Г р«6ен»4 г г Свермогш |

| Рис. 10.5 Индикаторная диаграмма двигателя МАН-Б.В. SMC. |

индикаторного привода, позволяющего синхронизировать вращение барабана индикатора с движением поршня индицируемого цилиндра. Подключение привода позволяет получить свернутую диаграмму, планиметрированием площади, по которой определяется среднее индикаторное давление, представляющее собой некоторое среднее условное давление, действующее на поршень и совершающее в течение одного хода работу, равную работе газов за цикл.

Перед тем, как приступить к индицированию, проверьте состояние индикаторного крана и привода. Возможные ошибки в их состоянии проиллюстрированы на рис. 10.6. Гребенка (рис. 10.5) снимается при ручном управлении шнуром, отсоединенным от индикаторного привода. Наличие гребенки позволяет оценить стабильность циклов и более точно замерить РЛ

|

|

|

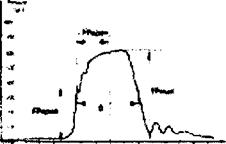

Если пики одинаковы, то это свидетельствует о стабильной работе топливной аппаратуры. Важно отметить, что поршневые индикаторы обладают малой частотой собственных колебаний. Последняя должна, как минимум, в 30 раз превышать число оборотов двигателя. В противном случае индикаторные диаграммы будут сниматься с искажениями. Поэтому применение поршневых индикаторов можно применять лишь при индицировании двигателей с частотой вращения не более 300 об/мин. Индикаторы со стержневой пружиной обладают большей частотой собственных колебаний и их применение допускается в двигателях с частотой вращения до 500-700 об/мин. Однако, в таких двигателях индикаторный привод отсутствует и приходится ограничиваться снятием гребенок или развернутых диаграмм, по которым среднее индикаторное давление не определить.

Второе ограничение касается величины максимального давления в цилиндрах. В современных двигателях с высоким уровнем форсировки оно достигает 15-18 МПа. При используе

мом в индикаторе «Майгак» поршне для дизелей диаметром

9,6 мм максимально жесткая пружина ограничивает Рмакс. = 15 МПа. При такой пружине точность измерения весьма низкая, так как масштаб пружины составляет 0,3 мм на 0,1 МПа.

Современная практика ориентируется на применение электронных индикаторов, обладающих практически неограниченными возможностями по частоте (до 2000 об/мин) и погрешность используемых датчиков давления не превышает 0,2%. Классическим примером электронного индикатора может служить «М1Р Calculator» фирмы Аутроника.

В комплект индикатора входят:

• Персональный компьютер с программным обеспечением по обработке индикаторных диаграмм и принтером;

• Переносные или стационарно устанавливаемые тензо- датчики давления газов с пределами измерения до 10. 15 или 20 МПа и точностью 1%; допустимая температура 300°. В последней модификации прибора фирма перешла на пьзокварцевые датчики фирмы Кистлер, допускающие температуры до 400°.

• Тензодатчик давления надувочного воздуха, точность ±0,5%.

• Индуктивный датчик для точного определения положения рабочего поршня и скорости вращения вала. На маховик или вал двигателя одевается лента со штырями, расположенными по окружности через каждые 12 градусов, и штырем, соот-

ветствующим положению поршня первого цилиндра, в ВМТ. При прохождении штырей мимо датчика в нем индуцируется ЭДС с амплитудой в 5 Вольт. В компьютере расстояние между соседними штырями делится на 12 частей и, благодаря этому компьютер обрабатывает индикаторную диаграмму с частотой в

|

| FPmax макс.даел.тоял. FP open давл.откр иглы aFPopen угор опереж. G период еяр. |

| «7,5 JDC 7,5 |

| Рис. 10.7. Обработка диаграмм давления газов и топлива |

По индикаторной диаграмме (давления газов):

♦среднее индикаторное давление;

♦макс, давление сгорания;

♦давление за 36 град, после ВМТ, позволяющее судить о степени догорания топлива по ходу расширения;

♦давление надувочного воздуха.

По диаграмме давлений впрыска:

♦максимальное давление впрыска;

♦давление начала впрыска (открытия иглы);

♦продолжительность подачи топлива.

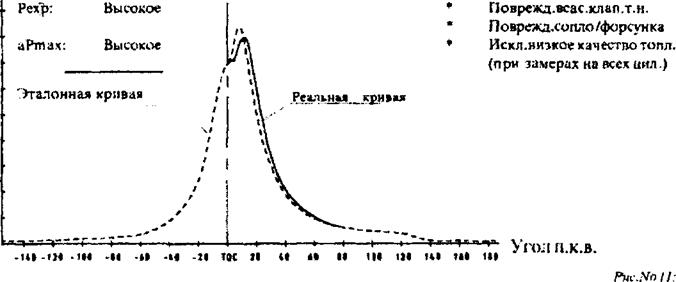

В памяти компьютера могут сохраняться ранее снятые диаграммы, ранее полученные на двигателе в исправном состоянии и в типичных для него условиях работы (режим, внешние уело-

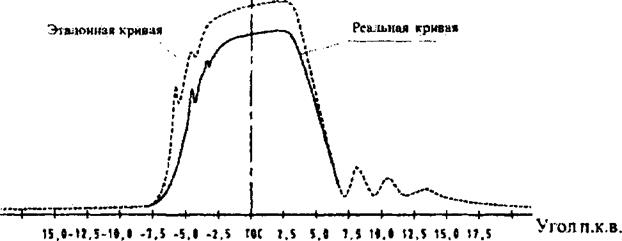

вия, топливо). В дальнейшем они могут использоваться в качестве эталонных, что, как это видно из (см. рис. 10.8) сопоставления эталонной диаграммы с действительной, существенно упрощается задача диагностики рабочего процесса.

А: Давление в цилиндре

|

| Реальная кривая: Ртах Нткое |

| Зталоиии кривая: Норм, состояние |

| Коммент*/Возм«неиепр, Запазд.подачи топлива |

| Б: Давление впрыска |

|

| Реальная кривая: FPmax: Низкое |

| Эталонная кривая: Нормальное состояние |

| КоММСНТ./ВоЗМ.Н€ИСНр. Износ топл-насоса Подтекание вс ас. клапана |

| Рис. 10.8. Пример представления информации на основе сопоставления эталонных кривых с действительными |

♦В последние годы появились переносные, очень компактные электронные индикаторы, включающие блок питания и обработки сигналов от датчиков и элементы памяти. Зафиксированные в памяти измерения в последующем переносятся в компьютер и в нем осуществляется их обработка.

Оценивая индикаторы, важно также отметить, что наличие длинного индикаторного канала вызывает определенные искажения в измеряемые давления. Более того, канал при длительной работе забивается отложениями кокса, нарушающими процесс передачи импульса давления газов из камеры сгорания, что, в свою очередь, вносит искажения в величину фиксируемых давлений.

Существующие пьезо- и тензоэлементы допускают воздействие газов с температурой не выше 300-400°С. Конструкторы пытались избавиться от канала, опустив датчик в камеру сгорания. Но это требовало перехода на новые конструктивные решения и материалы для чувствительного элемента, которые в течение длительного времени выдерживали бы температуры 500-600°С.

Были попытки измерять давление в цилиндре по измерению напряжений в шпильках крепления крышек цилиндров путем наклеивания на них тензодатчиков. Однако, как показали наши исследования, точность и стабильность показаний были неточными. В известной мере это определялось сложностью тарировки датчиков, необходимостью установки датчиков на двух диаметрально расположенных шпильках и пр.

„ прикосновение датчика с горячими и агрес-

Рис. 10.9. Датчик давле- г гг

ния, устанавливаемый в сивными газами отсутствует, температуры крышке цилиндра в месте его установки не превышают 200°.

10.3.2. Анализ результатов индицирования, регулирование рабочего процесса

Для анализа состояния рабочего процесса двигателя измерения рекомендуется проводить на режиме полной нагрузки (режим полного хода).

В комплекс параметров, подлежащих оценке, входят:

• Средние индикаторные давления Р, в каждом цилиндре, позволяющие оценить нагрузку цилиндров и развиваемую в них мощность. Для обеспечения равномерности распределения мощности между цилиндрами, определяется отклонение Ph от средней величины. Для всех цилиндров оно не должно выходить за пределы ±2,5% (ПТЭ), для современных малооборотных двигателей не выше 0,05 МПа.

При отсутствии индикаторного привода Pi можно получить с помощью электронного индикатора, либо оценку нагрузки цилиндров осуществлять по температуре выпускных газов и индексу ТНВД.

• Давление наддува Р$ должно соответствовать рекомендациям фирмы.

Низкое значение Ps свидетельствует о загрязнении проточной части ГТК, увеличении сопротивления за ним (обороты

приводит к росту температуры. При всех условиях она не должна выходить за рекомендованные фирмой пределы, допускаемые ПТЭ отклонения от средней величины ±5%. Важность контроля за температурой выпускных газов диктуется также тем, что она косвенно характеризует уровень теплонапряженного состояния двигателя. Для контроля за теплонапряженностью ряд исследователей рекомендовали устанавливать в головки поршней, днища крышек цилиндров и во втулки цилиндров термопары. Однако сложность токосъема и существенное усложнение конструкции может быть оправдано лишь в исследовательских целях и совершенно неприемлемо в эксплуатации.

Из кривых (вариант Е) видно, что открытие иглы происходит раньше и при более низком давлении, что свидетельствует об ослаблении затяга пружины иглы форсунки или ее поломке.

ТОПЛИВА, ТОПЛИВНАЯ СИСТЕМА, ТОПЛИВООБРАБОТКА

§ 11.1. Эксплутационные свойства топлив

В дизелях используются топлива, получаемые в установках ваккумной дистилляции, каталитического крекинга, висбрекин- га и термического крекинга. Дизельные топлива представляют собой дистилаты, а тяжелые топлива получают смешиванием остаточных фракций процессов дистилации с легкими и тяжелыми газойлями (см. рис. 11.1).

Применяемые на судах топлива характеризуются следующими свойствами: п вязкость (v); п плотность (d);

а температуры вспышки ft всп) и застывания (t3aCm));

1-

3- Вакууинля ди стиля ция,

4-

6- Термическая дистиляция,

| .grades Щ 1 ==<>: «J?JL >fveiy ::;v ; hiqh Ms»:* Ьгеэнпя * 4 CJ j, T Ъ den si ty |

Ч.. стандартное тяж, топливо

Рис. 11.1. Процессы получения топлив из нефти

ЭВМ

ЭВМ