что называют дебалансным виброисточником

Дебалансный виброисточник

Изобретение относится к сейсморазведочной технике и может быть использовано при глубинном сейсмозондировании Земли. Цель изобретения повышение надежности виброисточника за счет упрощения управления величиной результирующей вынуждающей силы. На фиг.1 представлена структурная схема предлагаемого виброисточника; а на фиг.2 вариант его компоновки. Виброисточник содержит две пары дебалансов 1, 2 и 3, 4, каждая из которых попарно связана между собой зубчатой передачей 5 и 6, два электродвигателя 7 и 8, две энергоустановки 9 и 10, два блока 11 и 12 управления, программный генератор 13 и два датчика угловой скорости 14 и положения 15, связанных с зубчатыми передачами 5 и 6. В качестве привода вращения пары дебалансов могут быть применены серийно выпускаемые промышленностью тяговые электродвигатели постоянного тока. В этом случае энергоустановка представляет собой тиристорный преобразователь, а блок управления и программный генератор реализуют принцип частотно-фазового регулирования. Датчики угловой скорости и положения представляют собой фотоэлектрический датчик. Датчики 14 и 15 подключены к входам 16 и 17, а также входам 18 и 19 блоков 11 и 12 управления. К попарно связанным между собой входам 20, 21 и 22, 23 блоков 11 и 12 управления подключены выходы 24 и 25 программного генератора 13. выходы блоков 11 и 12 управления подключены соответственно к входам энергоустановок 9 и 10 в свою очередь подключенных к электродвигателям 7 и 8. Виброисточник работает следующим образом. На входы 20, 21 и 22 блоков 11 и 12 управления от программного генератора 13 с выходов 24 и 25 поступают заданная частота колебаний K

Дебалансный виброисточник, содержащий первую пару параллельно расположенных дебалансов, соединенных зубчатой связью, первые электродвигатель, энергоустановку, блок управления и датчик угловой скорости, закрепленный на валу дебаланса, а также программный генератор, причем к входам первого блока управления подключены программный генератор и датчик угловой скорости, а выход блока управления связи с энергоустановкой, подключенной к двигателю, соединенному с дебалансами, отличающийся тем, что, с целью повышения надежности виброисточника за счет упрощения управления величиной результирующей вынуждающей силы, в него введены вторая пара параллельно расположенных дебалансов, соединенных зубчатой связью, вторые электродвигатель, энергоустановка, блок управления и датчик угловой скорости, закрепленный на валу второй пары дебалансов, которые связаны с вторым двигателем, к которому подключена вторая энергоустановка, к которой подключен выход второго блока управления, причем программный генератор и оба датчика угловой скорости выполнены с дополнительными выходами индикации положения дебалансов, а каждый из блоков управления с двумя дополнительными входами, выходы первого и второго датчиков соединены соответственно с входами первого и второго блоков управления, у каждого из которых оставшиеся два входа запараллелены и соединены с выходами программного генератора.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 8-2000

Дебалансный виброисточник

Патент 1598689

Дебалансный виброисточник, содержащий первую пару параллельно расположенных дебалансов, соединенных зубчатой связью, первые электродвигатель, энергоустановку, блок управления и датчик угловой скорости, закрепленный на валу дебаланса, а также программный генератор, причем к входам первого блока управления подключены программный генератор и датчик угловой скорости, а выход блока управления связи с энергоустановкой, подключенной к двигателю, соединенному с дебалансами, отличающийся тем, что, с целью повышения надежности виброисточника за счет упрощения управления величиной результирующей вынуждающей силы, в него введены вторая пара параллельно расположенных дебалансов, соединенных зубчатой связью, вторые электродвигатель, энергоустановка, блок управления и датчик угловой скорости, закрепленный на валу второй пары дебалансов, которые связаны с вторым двигателем, к которому подключена вторая энергоустановка, к которой подключен выход второго блока управления, причем программный генератор и оба датчика угловой скорости выполнены с дополнительными выходами индикации положения дебалансов, а каждый из блоков управления с двумя дополнительными входами, выходы первого и второго датчиков соединены соответственно с входами первого и второго блоков управления, у каждого из которых оставшиеся два входа запараллелены и соединены с выходами программного генератора.

Рисунок 1, Рисунок 2

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 8-2000

Что называют дебалансным виброисточником

Вибраторы ИВ-107А, используемые в стройиндустрии, производятся Ярославским заводом для установки на виброплощадки, уплотняющие бетонные смеси, вибропрессы и другое трамбовочное оборудование. Вибратор содержит по два дебаланса с каждой стороны вращающегося вала якоря. Статистический анализ показал, что эти дебалансы вибраторов имеют разную массу, достигающую ± 150 грамм. По этой причине на концах вала якоря вибратора при его вращении появляются разные по величине возмущающие центробежные силы. Векторы возмущающих сил в таком случае не будут равными и могут располагаться под углом друг к другу. При работе одного вибратора, закрепленного на плиту рабочего органа, эти усилия воспринимаются рабочим органом и передаются уплотняемому материалу. Рабочий орган колеблется так, что его точки описывают в пространстве эллипсоиды, а не прямую линию направленного действия. Если технология, где используется вышеописанный вибратор, и траектория движения рабочего органа (вибростола) удовлетворяет нормативным требованиям выполняемых работ, то величину возмущающих центробежных сил, вырабатываемых вибратором, можно регулировать путем увеличения или уменьшения массы дебалансов, как это предусмотрено заводом-изготовителем.

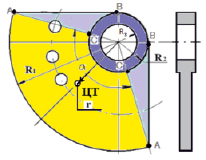

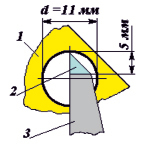

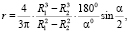

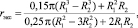

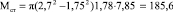

На вибропрессовом оборудовании, предназначенном для изготовления штучных изделий из жестких бетонов, (к примеру: элементы для мощения тротуаров, площадей, такие как плитка, бордюры и другие) вибраторы для уплотнения бетона на вибростол пресса обычно крепят попарно (две штуки рядом) [1, 2]. По условиям работы вибростола на вибропрессовом оборудовании требуется, чтобы траектория колебаний всех точек поверхности вибростола была в вертикальном направлении, прямолинейной и одинаковой по возмущающей силе [1, 3]. Достигнуть эти требования вибраторами, к примеру, выпускаемыми на Ярославском заводе, без специальной их переделки невозможно. Прямолинейную по направлению и одинаковую по возмущающей силе на всей поверхности вибростола можно достигнуть только при одинаковой массе всех четырех дебалансов и при одинаковом расположении их центра масс относительно осей вращения якорей вибраторов. Для примера рассмотрим вибратор, выпускаемый Ярославским заводом ИВ-107А. Эксцентриситет дебаланса (расстояние от центра вращения до центра тяжести неуравновешенной части) сектора, выделенной углом α по форме (рис. 1), в справочной литературе определяется по формуле (1) [4, 5]:

Рис. 1. Регулировочный дебаланс вибратора ИВ-107А, r – расстояние от центра вращения дебаланса до центра тяжести неуравновешенной его части

где R1 = 9 см; R2 = 2,7 см;

α = 90 ° + 2arcsin(R2/R1) = 90 ° + 2arcsin (2,7/9) = 90 ° + 2*17,4576 °* 125 °.

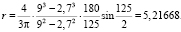

Подставим численные значения и определим расстояние от центра вращения дебаланса до центра тяжести неуравновешенной его части r:

Эксцентриситет дебаланса с учетом площадей, выделенных треугольниками АВС, то есть в форме заводского изготовления, определяется по формуле, полученной путем деления моментов площадей на сумму площадей элементов формы дебаланса:

Подставим численные значения R1 и R2:

Значения эксцентриситета, определенные по формулам (1) и (2), различаются на 6 мм. Формулой (2) удобнее пользоваться, так как она не содержит тригонометрических функций, и к тому же она учитывает реальную форму дебаланса завода-изготовления. Массу ступицы дебаланса следует вычитать из общей массы дебаланса. Масса ступицы равна

где R2 = 2,7 см; R3 = 1,75 см; d = 1,78 см; g = 7,85 г/см3.

Подставив численные значения по формуле (3) подсчитаем массу ступицы дебаланса:

Суммарная масса четырех ступиц равна 185,6*4 = 742,4 г.

К примеру, снятые в одном из вибраторов ИВ-107А дебалансы с двух сторон имеют массы: 1100 г, 1110 г, 1060 г, 1150 г, а в сумме 4420 г. Однако дебалансная масса будет меньше на 4*185,6 г = 742,4 г и будет равна 3667,6 г.

Максимальный статический момент четырех дебалансов вибратора ИВ-107А в этом случае равен

Подставив численные значения по формуле (4), определяем максимальный статический момент четырех дебалансов вибратора:

Мсм = 3,6676.0,05818 = 0,2134 кг/м.

Максимальная сила возбуждения колебаний одним вибратором ИВ-107А равна

Подставив численные значения, по формуле (5) определяем максимальную силу возбуждения колебаний одним вибратором:

Pв

При одинаковой массе дебалансов mд и их эксцентриситете rэкс на концах валов вибратора возбуждаются одинаковые центробежные силы, векторы которых лежат в одной плоскости. Это идеальный случай для вибропрессового оборудования формирующего изделия из бетона.

В действительности дебалансы, выпускаемые Ярославским заводом, ИВ-107А отличаются друг от друга и массой и эксцентриситетом. Отличие по массе достигает, как уже отмечалось ранее, в среднем на ± 0,15 кг. К чему это приведет, рассмотрим используя метод расчетов. При равенстве масс и эксцентриситетов дебалансов, сила возбуждения колебаний на концах валов вибратора равна 21000/2 = 10500 Н. В предельных случаях разница в массе дебалансов на одном конце вала равна + 0,15 кг, а на другом конце вала равна – 0,15 кг, и в случае, когда эксцентриситеты дебалансов будут одинаковыми, на левом конце вала работающего вибратора действует центробежная сила равная:

Fл = 1,9838/0,05818·(2*50)2 = 11391,25 Н.

На правом конце вала вибратора – она будет равна

Fп = 1,6838/0,05818·(2*50)2 = 9668,6 Н.

Разница составляет 1722 Н или 16,4 % от нормального значения 10500 Н, также пропорционально изменяется и амплитуда колебаний в разных точках поверхности вибростола.

С одной стороны она на 16,4 % меньше, а с другой на 16,4 % больше.

В таком случае говорят, вибростол «галопирует», что отрицательно сказывается на равномерности уплотнения изделий в матрице вибропресса. Процесс уплотнения изделий становится неуправляемым. В результате чего формованные изделия из мелкозернистых бетонных смесей даже при одинаковом заполнении смесью ячеек матрицы вибропресса, при одном цикле будут иметь различную плотность и соответственно разную высоту [3, 6].

Массу дебалансов можно выравнивать методом высверливания металла в произвольных местах. Это является хлопотным занятием, особенно если поставлена задача добиться требуемых значений работы вибростола пресса.

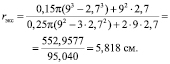

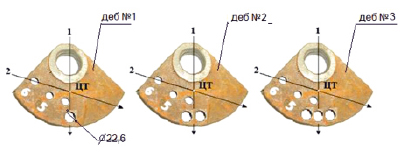

На рис. 2 показан способ подбора пар дебалансов методом подгонки их массы путем высверливания металла в произвольных местах.

Рис. 2. Вид вибратора ИВ-107А с подобранными дебалансами (масса дебалансов уменьшена высверливанием его тела на произвольных местах)

По результатам проведенных экспериментальных исследований выявлен рациональный способ подгонки масс дебалансов методом высверливания металла в точках, расположенных симметрично относительно линии, проходящей через центр масс дебалансов и центра вращения дебаланса (ось вращения вала якоря), при этом предпочтительным для вибратора ИВ-107А считается радиус равный 75 мм.

Вариант 1 – Метод точной подгонки, когда известна масса и эксцентриситет каждого дебаланса.

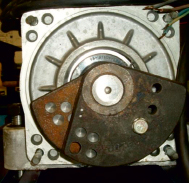

Центр тяжести дебаланса определяется методом его подвески на Г-образном штативе за отверстия поочередно, вначале за посадочное отверстие (точка А), а затем за крайнее крепежное отверстие (точка В), (рис. 3).

При этом каждый раз на подвешенном дебалансе рисуется линия вдоль вертикального ребра штатива прибора линии 1 и линия 2 (рис. 3).

В точке пересечения двух вертикальных линий нарисованных вдоль штатива находится центр тяжести дебаланса, (ЦТ) относительно оси вращения.

Балансировочный прибор представляет собой платформу с регулировочными упорными винтами и уровнем. К платформе прибора крепится Г-образный кронштейн с трехгранной призмой для подвешивания дебаланса за имеющиеся в нем отверстия (рис. 3). При изготовлении прибора необходимо ориентироваться на крепежное отверстие дебаланса диаметром 11 мм (рис. 4).

Рис. 3. Нахождение центра тяжести дебаланса методом двух подвешиваний: за посадочное (точка А) и крепежное отверстие (точка В)

Рис. 4. Размеры и положение призмы 2 при подвешивании дебаланса 1 на штатив 3 прибора

Таким образом, призма должна иметь в сечении прямоугольный равнобедренный треугольник с катетом 5 мм. Один катет призмы должен лежать на одной линии с вертикальным ребром штатива, с помощью которого рисуются линии для определения центра тяжести дебаланса относительно оси вращения.

Для каждого вибратора ИВ-107А требуется подобрать комплект из четырех дебалансов, по два на левую и правую стороны вала якоря. После определения центра тяжести во всех четырех дебалансах и нанесения на них меток керном, дебалансы нумеруют и взвешивают. Замеряют также эксцентриситет каждого дебаланса. Данные заносят в таблицу.

Данные о дебалансах для подбора и комплектации вибратора ИВ-107А

Статический момент, кг•см

Радиус точки сверления отверстий, см

Диаметр высверленных отверстий, мм

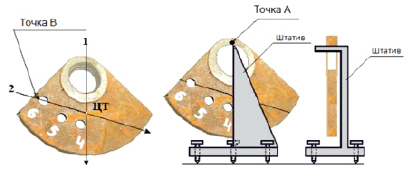

Сверлить отверстия большого диаметра нетехнологично, поэтому можно сверлить отверстия меньшего диаметра, например 22,6 мм. В дебалансе № 2 по оси симметрии на радиусе 7,5 см высверлить рядом 2 отверстия, а в дебалансе № 3 – три отверстия (рис. 5).

Рис. 5. Места сверлений при подгонке массы дебалансов

Вариант 2 – Метод подбора по имеющейся массе дебалансов, когда известна только масса дебалансов в предположении, что эксцентриситеты приблизительно равны заводским данным – 5 см.

Масса, кг 1,15 1,10 1,05 1,00

Тогда можно подобрать пары дебалансов с одинаковой суммарной массой: пара на левый конец вала вибратора № 1 и № 4, у которой суммарная масса равна 2,15 кг; и на правый конец вала № 2 и № 3, также с суммарной массой дисбалансов 2,15 кг.

При использовании метода 2-го варианта подбора дебалансов, необходимо обращать внимание на то, что при установке спаренных вибраторов на вибростол пресса оба вибратора должны иметь одинаковую суммарную массу дебалансов. Вариант 2 подбора дебалансов проще, и это возможно производить на заводе-изготовителе прессов, где имеется на складе запас вибраторов. Для производственных условий, где вибропрессы уже работают, при покупке новых вибраторов надо заказывать на заводе изготовителе вибраторов парные вибраторы с требуемыми условиями, описанными выше, при этом необходимо обратить внимание на то, чтобы число оборотов спариваемых вибраторов были одинаковыми, иначе один из них будет запаздывать и создавать сопротивление другому, и в результате такого режима работы один из вибраторов будет нагреваться.

На производственной площадке ООО Агрофирмы «Джаше» (Карачаево-Черкесская республика) результаты проверки предложенных методик регулировки на вибропрессе ЛП-500 (изготовитель завод «Красная Пресня») показали, что качество выпускаемой продукции улучшилось. Тротуарная плитка получались одинаковой по высоте, этот показатель определялся согласно ГОСТ 26433.1-86 расстоянием между двумя плоскостями. Выровненность тротуарной плитки по высоте превышала требования ГОСТ (по ГОСТ 70 ± 5 мм получалось 70 ± 1 мм), а по прочности тротуарной плитки ГОСТ 17608-91 требует, чтобы она составляла 90 % от класса бетона по прочности на сжатие, из которого она составлена. До наладки вибропресса прочность плитки доходила до 70 % от класса бетона по прочности на сжатие, эти же показатели, полученные после наладки вибропресса по вышеприведённым методикам, достигали 95 ± 2 %. На восьмой день сушки количество тротуарной плитки, не отвечающей техническим условиям, уменьшилось с 9,2 % до 1,8 %, по сравнению с результатами продукции, полученной на том же вибропрессе, налаженной в условиях Завода Красная Пресня. Дополнительные затраты на приобретение новых вибраторов ИВ-107А в количестве 2 шт., простои работы пресса на период изготовления прибора (штатива), исследования и правильного подбора дебалансов окупаются за три дня работы налаженного оборудования ЛП-500 за счет повышения качества выпускаемой продукции и ее стабильной работы.

Выводы

Для получения качественной продукции на вибропрессовом оборудовании, предназначенной для изготовления штучных изделий из жёстких бетонов (к примеру: элементы для мощения тротуаров, площадей, такие как плитка, бордюры и другие), требуется, чтобы траектория колебаний всех точек поверхности вибростола пресса была прямолинейной в вертикальной плоскости, возмущающая сила и амплитуда этих точек должна быть одинаковой. Величину амплитуды колебаний, и возмущающей силы необходимо подбирать в зависимости от фракции инертного материала, из которого составлена цементная смесь, а время вибрации подбирается в зависимости от высоты формуемых изделий. Вибростол пресса должен содержать парное число вибраторов. При использовании для этих целей вибраторов, выпущенных Ярославским заводом, требуется специальная регулировка их дебалансов, а число оборотов вибраторов должно быть одинаковым.