что называется разрывной крепостью троса

Статьи по ремонту

ДОПУСТИМАЯ НАГРУЗКА СТАЛЬНОГО ТРОСА

КАК РАССЧИТЫВАЮТСЯ РАБОЧИЕ ПОКАЗАТЕЛИ ПРОЧНОСТИ

Прочность тросов, канатов по производственному назначению регламентируется соответствующими ГОСТами:

Прочность троса из стали определяется двумя критериями:

Разрывная и рабочая прочность зависит от технологии производства, конструкции, степени жесткости. Чем выше жесткость троса, тем выше показатели прочности на разрыв.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Использование стального каната можно встретить в разных областях. Это может быть, как трос для монтажа палатки и вантовых кровельных конструкций до подвесных мостов и телерадиобашен.

Различные области применения тросов предъявляют разные требования к прочности, устойчивости к истиранию и коррозии. Чтобы соответствовать этим требованиям, трос изготавливается из таких материалов как:

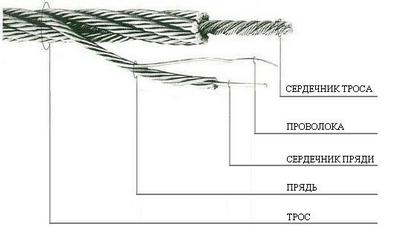

Проволока (один элемент) может иметь сечение до 3 мм. Этого достаточно, чтобы выдерживать нагрузку до 200кгс/мм2. Стальные тросы и канаты различаются в плане свивки, которая бывает одинарная, двойная или тройная. Расположение проволоки в разных слоях, имеет одно из следующих касаний:

РАСЧЕТ ПАРАМЕТРА ПРОЧНОСТИ

Под параметром прочности подразумевается наименьшее напряжение на канат или трос, при котором происходит его разрыв. Такого рода характеристики можно узнать в ГОСТе либо используя формулу:

R – прочность на разрыв, кгс;

K – коэффициент ресурса прочности;

d – диаметр.

Коэффициент запаса прочности К при расчете нагрузок не изменяется, выбор коэффициента зависит от номенклатуры изделия.

Назначение канатов

Привод грузоподьемной

машины и режим ее работы

Коэффициент

запаса прочности K

Правила технической эксплуатации стальных тросов

Принимая трос на судно, его нужно тщательно осмотреть. Результаты наружного осмотра и конструктивные даннные сверяют с биркой или сертификатом. При осмотре обращают внимание на дату изготовления, состояние оцинковки, смазки троса. Проверяют, нет ли вмятин, обрывов проволок и других повреждений. Пряди должны иметь равномерную по всей длине свивку и плотно прилегать друг к другу. Толщину проверяют штангенциркулем.

На судне тросы хранят на вьюшках, барабанах лебедок, тросовых кладовых или в бухтах. Тросовые кладовые должны быть сухими и вентилируемыми. Перед укладкой на хранение грязный трос необходимо промыть, просушить и смазать. Вьюшки, барабаны и т.п. на открытой палубе должны быть зачехлены, а в хорошую погоду открыты для проветривания тросы.

Для увеличения срока службы стальные тросы стоячего такелажа тируют, а бегучего смазывают не реже одного раза в три месяца. Примерный состав тира: солидол – 70%, кузбасслак – 28%, сода техническая, минеральное масло, графитный порошок – 2%. Хорошими смазками являются канатная мазь (ИК), технический вазелин (УН), солидол синтетический (УС), солидол жировой и т.п. Тируют или смазывают трос сначала поперек, а затем в длину, но так, чтобы избежать потеков и сосулек, так как при высыхании они отрываются, и на их месте трос интенсивно ржавеет. Тир наносят в горячем виде.

Если по условиям работы трос должен находиться в морской воде, его необходимо смазать прокипяченной горячей смесью из равных частей древесной смолы и извести. После работы промыть пресной водой, просушить и протировать или смазать. Проржавевший трос нужно заменить.

Для предохранения троса от сплющивания, нарушения структуры и формы его нельзя подвергать резким изгибам. Не должно быть оборванных, заломленных проволок. Лопнувшие проволоки коротко обрезают, а трос в этих местах оклетневывают. На концы троса накладывают проволочные марки.

Стальные тросы не должны иметь узлов, калышек. Концы тросов необходимо отклетневывать. В местах трения и под острые углы следует подложить подкладки.

Бухты стальных тросов распускают следующими способами. Небольшую бухту, не имеющую внутри барабана, раскатывают по палубе, начиная с наружных шлагов. При необходимости распустить бухту полностью или отмотать большой конец троса ее ставят на крестовину и подвешивают на тросе с вертлюгом.

Стальные тросы разрубают зубилом; очень толстый трос можно перерезать газовым или электрическим резаком.

|

Перед рубкой в месте разруба накладывают две тугие марки из мягкой луженой проволоки или из каболок растительного троса на расстоянии 3-4 см одна от другой. Это предохраняет трос от раскручивания после разрубки и от возможного при этом удара прядью. На время работы необходимо надевать защитные очки и рукавицы.

Стальной трос непригоден к дальнейшему использованию, если у него лопнула прядь (стрендь) или 10% проволок на длине троса, равной его восьми диаметрам.

Крепость тросов

Разрывной крепостью троса называется нагрузка, при которой он рвется. Ее можно выбирать из таблиц ГОСТа.

Для практических целей разрывную крепость троса можно приближенно определить по формуле:

Где: Rразр – разрывная нагрузка, кгс;

К – коэффициент прочности;

С – длина окружности, мм.

Величины коэффициентов для растительных тросов тросовой работы принимаются следующие:

Для: пенькового бельного

Пример1: Определить разрывную нагрузку сизальского троса окружностью 90 мм.

Rразр= 0,6 × 90² = 4860 кгс.

В ГОСТ 2688-69 разрывное усилие для этого троса указано 5000 кгс. Эти данные близки к расчетным.

Величины коэффициентов для стальных тросов принимаются следующие:

С одним органическим сердечником 4,8

С несколькими органическими сердечниками 4,0

Для синтетических тросов коэффициент прочности

Пример 2: Определить разрывную нагрузку стального троса типа ТЛК-О конструкции 6×37(1+6+15+15)+1 ОС окружностью 90 мм.

Rразр= 4,8×90²=38880 кгс.

В ГОСТ 2688-69 указано разрывное усилие для этого троса 36050 кгс. Эти данные также близки к расчетным.

Следует помнить, что приведенная формула является приближенной и подсчитанные по ней результаты могут в какой-то мере отличаться от табличных.

Рабочей крепостью называется нагрузка, при которой трос работает длительное время без потери прочности. Она приближенно может быть определена по формуле:

Где: Rраб- рабочая нагрузка, кгс

Rразр- разрывная нагрузка, кгс

n- коэффициент запаса прочности.

Коэффициент запаса прочности:

— для растительных тросов принимается равным 6-10, для подъема людей- 12;

— для стальных тросов стоячего такелажа- 4, для бегучего такелажа- 6;

— для капроновых тросов 6-9.

Если при выполнении каких-либо судовых работ стальной трос приходиться заменять растительным для той же нагрузке, то его надо брать в три раза толще. Так, при замене троса, указанного в примере 2, сизальским определим длину его окружности:

С=

Это примерно в три раза больше длины окружности стального троса. При обратной замене стальной трос будет в три раза тоньше растительного.

Для более точного расчёта при замене стального швартового троса на синтетический канат рекомендована формула:

Р

Где

Р

Среднее относительное удлинение синтетических канатов при разрыве

Пример 3. Подобрать полипропиленовый плетёный швартовный трос взамен стального швартова Р

Решение: Из табл. 2.1 находим

Определяем величину разрывного усилия синтетического каната, по которому и выбираем трос:

Р

В местах сращивания (сплесневания) тросы теряют прочность на 10-20%.

Массу 100 м троса приближенно можно определить по формуле:

Где Q- масса отрезка троса длиной 100 м, кг;

К- коэффициент массы троса в воздухе;

С- длина окружности троса, мм.

Сравнительные данные различных тросов приведены в табл. 2.2.

| Наименование троса | Размер троса по окружности, мм. | Разрывное усилие троса в целом, кгс. | Масса 100 м троса, кг |

| Пеньковый бельный: Особого назн. Специальный Повышенный Нормальный | 61,0 61,0 59,0 59,0 | ||

| Манильский: Повышенный Нормальной | 59,9 58,4 | ||

| Сизальский: Специальный Повышенный Нормальный | 54,5 56,0 54,5 | ||

| Капроновый: Повышенный Нормальный | 53,6 53,6 | ||

| Стальной типа ТЛК-О конструкции 6×37 (1+6+15+15)+1 ОС | (сум. по кабол.) | 301,5 |

Упругое удлинение стального троса находится по формуле:

где

Е=8

Упругое удлинение синтетических канатов:

Где F – усилие, растягивающее трос, для синтетических тросов это усилие не должно составлять более 25-30% от разрывного усилия троса;

Значение коэффициента

в зависимости от конструкции троса

| Материал троса | Кручёный трёхпрядный | Плетёный восьмипрядный |

| Полиамид сухой | 3,0 | 3,7 |

| Полиамид сырой | 2,6 | 3,2 |

| Полипропилен | 8,0 | 11,0 |

| Полиэфир | 7,5 | 11,0 |

Пример:

Определить упругое удлинение плетёного сухого капронового троса, имеющего Рразр = 600 кН и длину l = 20м., если к нему приложено усилие F = 200 кН.

Из табл. 2.3 находим коэффициент

ТАКЕЛАЖНЫЕ ЦЕПИ

Такелажные цепи в три раза прочнее стального и в восемь раз прочнее пенькового тросов одинаковой с ними толщины.

Отличаясь большой долговечностью и устойчивостью в отношении действия на них внешних факторов, такелажные цепи обладают и рядом существенных недостатков: они гораздо тяжелее равнопрочных им стальных тросов, боятся резких перегибов. На них при беглом наружном осмотре чрезвычайно трудно заметить появившиеся дефекты.

В связи с этим такелажные цепи употребляются в настоящее время только там, где применение тросов по каким-либо причинам неудобно или нецелесообразно, например, в местах сильного нагрева снастей и постоянного воздействия морской воды (трубштаги, стопоры для топенантов грузовых стрел и для стальных швартовных тросов).

При работе с такелажными цепями необходимо иметь в виду следующее:

— цепи почти не обладают упругими деформациями, но новые цепи через некоторое время немного удлиняются вследствие притирания звеньев;

— нельзя пропускать цепи через роульсы и шкивы, диаметр которых менее 30d, а для кранов — не менее 40d, где d- диаметр звена цепи;

— при низких температурах необходимо оберегать цепь от ударов, так как ее звенья могут легко дать трещины;

при эксплуатации цепь необходимо регулярно смазывать, для чего натянутые цепи временно нужно ослаблять;

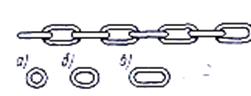

| Рис. 3.2. Такелажные цепи: а — короткозвенные; б — длиннозвенные |

— цепь, диаметр звеньев которой уменьшился более чем на 10%, к дальнейшему употреблению непригодна.

Наибольшее распространение на судах имеют короткозвенные цепи; длиннозвенные такелажные цепи употребляются, как правило, только для стопоров у топенантов грузовых стрел.

Дата добавления: 2016-05-26 ; просмотров: 5054 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Разрывная и допустимая нагрузка стального троса

Как рассчитываются рабочие показатели прочности

Прочность тросов, канатов по производственному назначению регламентируется соответствующими ГОСТами:

Прочность троса из стали определяется двумя критериями:

Разрывная и рабочая прочность зависит от технологии производства, конструкции, степени жесткости. Чем выше жесткость троса, тем выше показатели прочности на разрыв.

Область применения

Использование стального каната можно встретить в разных областях. Это может быть, как трос для монтажа палатки и вантовых кровельных конструкций до подвесных мостов и телерадиобашен.

Различные области применения тросов предъявляют разные требования к прочности, устойчивости к истиранию и коррозии. Чтобы соответствовать этим требованиям, трос изготавливается из таких материалов как:

Проволока (один элемент) может иметь сечение до 3 мм. Этого достаточно, чтобы выдерживать нагрузку до 200кгс/мм2. Стальные тросы и канаты различаются в плане свивки, которая бывает одинарная, двойная или тройная. Расположение проволоки в разных слоях, имеет одно из следующих касаний:

Расчет параметра прочности

Под параметром прочности подразумевается наименьшее напряжение на канат или трос, при котором происходит его разрыв. Такого рода характеристики можно узнать в ГОСТе либо используя формулу:

R – прочность на разрыв, кгс;

K – коэффициент ресурса прочности;

d – диаметр.

Коэффициент запаса прочности К при расчете нагрузок не изменяется, выбор коэффициента зависит от номенклатуры изделия.

Назначение канатов

Привод грузоподьемной

машины и режим ее работы

Коэффициент

запаса прочности K

Тросы, такелажные цепи. Расчет разрывной и рабочей крепости тросов.

Пеньковые канаты могут быть бельными и смолеными (пропитанными смолой). Смоленый канат долговечнее, но несколько слабее и тяжелее бельного.

Толщина растительных и синтетических канатов определяется длиной их окружности, стальных — величиной диаметра.

Канаты толщиной до 25 мм называются линями. Их изготавливают из тонких каболок высококачественной пеньки, что придает линям повышенную прочность.

Сигнальные фалы представляют собой плетеные восьмипрядные круглые шнуры толщиной от 6 до 14 мм. Кроме прямого своего назначения (поднимать сигнальные флаги), они также используются для оснастки рангоута и парусов шлюпок

Стальные канаты делают из углеродистой канатной проволоки. По числу прядей они подразделяются на однопрядные и многопрядные, а по степени гибкости — на гибкие и жесткие. Работать со стальными канатами необходимо только в рукавицах. Если возникла необходимость травить канат вручную, нельзя допускать его скольжения в руках, так как из него могут торчать поврежденные проволоки, которые могут причинить сильную рваную рану. Синтетические канаты изготавливают из волокон синтетического производства. Они обладают эластичностью, достаточно прочны и легки Этот вид канатов в последнее время наиболее распространен на маломерных судах. При работе с такими канатами не следует забывать, что синтетическое волокно быстро разрушается от бензина, машинного масла и от высокой температуры

Основной характеристикой троса служит его разрывная крепость..

Судоводителю при использовании различных тросов при такелажных работах рекомендуется помнить, что:

> четырехпрядный трос слабее трехпрядного на 20%;

> смоленый трос слабее бельного на 25%;

> кокосовый трос слабее смоленых пеньковых в 4 раза;

> любой, даже хорошо сделанный сплесень, уменьшает крепость на 10 %.

> мокрый трос во всех случаях слабее сухого.

| Вид троса | Крепость, кг | |

| разрывная | рабочая | |

| Пеньковый бельный трехпрядный | 0,6 С 2 | 0,1 С 2 |

| Пеньковый смоленый трехпрядный | 0,5 С 2 | 0,08 С- |

| Манильский трехпрядный | 0,54 С 2 | 0,09 С 2 |

| Стальной жесткий | 4,8 С 2 | 0,8 С 2 |

| Стальной гибкий | 4,0 С 2 | 0,65 С 2 |

| Стальной толстый гибкий | 3,3 С 2 | 0,5 С 2 |

| Стальной полужесткий | ||

| 175 мм, 205 мм | 5,5 С 2 | 0,9 С 2 |

Рабочую крепость рымов и обухов приближенно определяют по формулам:

Прочностные характеристики канатов, разрывное усилие, маркировочная группа канатов

Разновидности стальных канатов

Тросы относятся к крученым или витым изделиям, изготавливаемым из стали, синтетических и органических нитей. В производстве стальной продукции применяется оцинкованная высокоуглеродистая проволока сечением 0,4–3 мм, обладающая значительным запасом прочности при нагрузках на разрыв (от 130 до 200 кгс/мм2).

Металлические нити, используемые в изготовлении продукции, бывают нескольких марок. Наилучшими прочностными характеристиками обладает проволока категории В, менее качественным считается сырье марок I и II. Прежде чем определить, какую нагрузку выдерживает трос 5 мм или другой толщины, следует принять во внимание, что вне зависимости от качества материала канаты различаются между собой по конструкции и бывают трех типов:

Проволока, расположенная в разных слоях, может иметь точечное, линейное или точечно-линейное касание. Устанавливая, какую нагрузку выдерживает трос диаметром 6 мм или иной толщины, нужно учитывать, что канаты с точечным касанием (ТК) актуальны только при незначительных пульсирующих нагрузках. Изделия с линейным касанием (ЛК) отличаются обширной сферой применения, а с точечно-линеныйм (ТЛК) используются в местах, где ЛК не могут обеспечить рекомендуемый запас прочности.

При изготовлении продукции обычно применяется крестовая свивка. Проволока в ее наружном слое имеет различное направление, что гарантирует более крепкое сплетение и простоту в эксплуатации. По желанию заказчиков заводы-производители могут изготовить и другие разновидности свивки, такие как одностороннюю и комбинированную.

Помимо классификации по конструкции, канаты делятся по степени скручивания и могут быть гибкими или жесткими. Последние характеризуются более высокой прочностью на разрыв, поскольку выпускаются из малого числа металлических нитей большого диаметра. Для сравнения гибкости тех или иных модификаций можно воспользоваться таблицей.

| Вид | Конструкция | Коэффициент гибкости |

| Однопрядный | 1х19 | 5 |

| 1х37 | 7 | |

| ЛК-О | 6х19+1 | 12 |

| ТК | 6х19+1 | 15 |

| ТЛК-О | 6х37+1 | 21 |

| Тройной свивки | 6х6х7+7 | 27 |

Область применения

Использование стального каната можно встретить в разных областях. Это может быть, как трос для монтажа палатки и вантовых кровельных конструкций до подвесных мостов и телерадиобашен.

Различные области применения тросов предъявляют разные требования к прочности, устойчивости к истиранию и коррозии. Чтобы соответствовать этим требованиям, трос изготавливается из таких материалов как:

Проволока (один элемент) может иметь сечение до 3 мм. Этого достаточно, чтобы выдерживать нагрузку до 200кгс/мм2. Стальные тросы и канаты различаются в плане свивки, которая бывает одинарная, двойная или тройная. Расположение проволоки в разных слоях, имеет одно из следующих касаний:

Параметры прочности стальных тросов на разрыв

Чтобы установить, какую нагрузку выдерживает стальной трос, важно учесть, что его выбор определяется двумя основными параметрами – разрывной и рабочей прочностью.

Разрывная прочность

Под разрывной прочностью понимается минимальное усилие на канат, при котором он будет рваться. Если необходимо определить эту величину троса стального, характеристики на разрыв берут из ГОСТ или выявляют по формуле:

Коэффициент К при подсчете разрывной нагрузки тросов является неизменным и выбирается в зависимости от разновидности конкретной продукции. Так, если надо выяснить значение изделия однопрядного типа, используют показатель 70. Для каната с одним органическим сердечником берут цифру 40, с несколькими сердечниками – 34.

Стальной трос типа ТК в 133 проволоки с металлическим сердечником

| Диаметр троса, мм | Расчетный вес 100 погонных метров троса, кг | Расчетный предел прочности проволок троса при растяжении, кг/мм2 | ||||||||

| 120 | 130 | 140 | 150 | 160 | 170 | |||||

| Разрывная крепость троса, кг | ||||||||||

| 9,0 | 33,35 | 3830 | 4150 | 4470 | 4790 | 5110 | 5430 | |||

| 9.75 | 39.45 | 4540 | 4920 | 5295 | 5675 | 6055 | 6435 | |||

| 10,5 | 45,36 | 5210 | 5650 | 6080 | 6520 | 6960 | 7390 | |||

| 12.0 | 59,27 | 6810 | 7380 | 7950 | 8500 | 9090 | 9640 | |||

| 13,5 | 74,95 | 8620 | 9360 | 10000 | 10 750 | 11450 | 12150 | |||

| 15,0 | 92.50 | 10600 | 11 500 | 12400 | 13300 | 14150 | 15000 | |||

| 16,5 | 111.9 | 12 850 | 13900 | 15000 | 16100 | 17 150 | 18200 | |||

| 18,0 | 133,1 | 15300 | 16550 | 17850 | 19 100 | 20400 | 21650 | |||

| 19,5 | 156,3 | 17950 | 19450 | 20 950 | 22450 | 23950 | 25500 | |||

| 21,0 | 181,4 | 20850 | 22600 | 24350 | 26050 | 27800 | 29550 | |||

| 22,5 | 207.4 | 23800 | 25800 | 27800 | 29800 | 31800 | 33750 | |||

| 24,0 | 236,8 | 27200 | 29500 | 31 750 | 34050 | 35300 | 38550 | |||

| 25,5 | 267,5 | 30750 | 33300 | 35 900 | 38 450 | 41050 | 43600 | |||

| 27,0 | 299,3 | 34400 | 37 300 | 40 150 | 43 050 | 45 900 | 48750 | |||

| 30,0 | 370,0 | 42550 | 46100 | 49650 | 53200 | 56 750 | 60 300 | |||

| 33.0 | 447,7 | 51 500 | 55800 | 60100 | 64400 | 69700 | 73000 | |||

| 36,0 | 532,6 | 61 250 | 65400 | 71 500 | 76600 | 81 700 | 86700 | |||

| 39.0 | 625,7 | 71 950 | 78800 | 84000 | 89650 | 95600 | 102000 | |||

| 42,0 | 724,7 | 83400 | 90100 | 97300 | 104000 | 110500 | 118000 | |||

| 45,0 | 833,1 | 95600 | 103 500 | 111500 | 119500 | 127500 | 135500 | |||

| 48,0 | 947,4 | 109000 | 118000 | 127000 | 136000 | — | — | |||

| 52,5 | 1133.6 | 130500 | 141000 | — | — | — | — | |||

| 57,0 | 1336,3 | 153500 | 166000 | — | — | — | — | |||

| 60,0 | 1481,2 | 164500 | 178000 | — | — | — | — | |||

- Примечания.

1) ГОСТ 3067-55 предусматривает изготовление тросов диаметром от 3 мм и

с расчетным пределом прочности всех тросов и выше 170

кг 1мм2,

а именно: 180, 190, 200, 210, 220, 240, 250, 260.

Стальной трос типа ЛК-0 в 42 проволоки с органическим сердечником

| Диаметр троса, мм | Расчетный вес 1 0 погонных метров троса, кг | Расчетный предел прочности проволок троса при растяжении, кг /мм2 | ||||||||

| 120 | 130 | 140 | 150 | 160 | 170 | |||||

| Разрывная крепость троса, кг | ||||||||||

| 2,1 | 1,54 | 270 | 242 | |||||||

| 2,3 | 1.83 | — | — | — | 277 | 287 | ||||

| 2,5 | 2,14 | — | 297 | 317 | 337 | |||||

| 2,7 | 2.49 | — | 345 | 368 | 392 | |||||

| 2,9 | 3.05 | — | — | — | 423 | 451 | 479 | |||

| 3,2 | 3.66 | 474 | 508 | 543 | 576 | |||||

| 3.5 | 4,37 | . | 566 | 606 | 646 | 687 | ||||

| 3,8 | 5.09 | 658 | 706 | 752 | 800 | |||||

| 4,7 | 7,91 | 952 | 1030 | 1 090 | 1 160 | 1230 | ||||

| 5.6 | 11,44 | 1260 | 1370 | 1 470 | 1580 | 1690 | 1 790 | |||

| 6,5 | 15,54 | 1720 | 1860 | 2010 | 2150 | 2290 | 2430 | |||

| 7,5 | 20,32 | 2250 | 2430 | 2620 | 2820 | 3000 | 3 190 | |||

| 8,5 | 25,68 | 2840 | 3 080 | 3320 | 3560 | 3800 | 4040 | |||

| 9.5 | 31,70 | 3510 | 3800 | 4100 | 4 390 | 4 690 | 4980 | |||

| 10,5 | 38,36 | 4250 | 4610 | 4960 | 5320 | 5670 | 6030 | |||

| 11,5 | 45,63 | 5060 | 5490 | 5910 | 6320 | 6750 | 7 170 | |||

| 12,5 | 53,58 | 5940 | 6440 | 6940 | 7440 | 7930 | 8420 | |||

| 13.5 | 62,19 | 6900 | 7470 | 8050 | 8630 | 9160 | 9740 | |||

| 14,5 | 71,07 | 7890 | 8550 | 9160 | 9830 | 10500 | 11 150 | |||

| 15,0 | 81,17 | 8980 | 9740 | 10500 | 11250 | 12000 | 12750 | |||

| 36,0 | 91,67 | 10 100 | 10950 | 11 800 | 12700 | 13550 | 14400 | |||

| 17,0 | 102,5 | 11350 | 12300 | 13250 | 14200 | 15150 | 16100 | |||

| 19,0 | 126.8 | 14050 | 15200 | 16400 | 17550 | 18750 | 19900 | |||

| 21 0 | 153,4 | 17000 | 18400 | 19800 | 21 250 | 22650 | 24100 | |||

| 22,5 | 182,5 | 20200 | 21 900 | 23600 | 25300 | 27 000 | 28700 | |||

| 24,5 | 214,4 | 23 800 | 25 750 | 27750 | 29750 | 31700 | 33700 | |||

| 26,5 | 248,3 | 27500 | 29850 | 32150 150 | 34400 | 36750 | 39050 | |||

| 28,0 | 285,5 | 31650 | 34350 | 36 950 | 39600 | 42250 | 44900 | |||

- Примечания.

1) ГОСТ 3069-55 предусматривает изготовление тросов с расчетным пределом прочности и выше 170 кг/м2,

а именно: а) тросов всех указанных диаметров до 180 и 190

кг/мм

б) тросов диаметров от 2.1 до 2,3

мм

180 190 200, 210, 220. 230, 240, 250 и 260

кг/мм2,

в) тросов диаметром от 2,5 до 2,9

мм

180, 190, 210, 230 и 240

кг/мм2.

Смотрите Таблицы по растительным тросам

Виды тросов по материалу изготовления

Материал, используемый в производстве этой продукции, во много определяют ее технические характеристики. Производители предлагают стальные и синтетические изделия.

Стальные тросы для грузовой лебедки

Центральная часть представляет собой гладкий органический сердечник, придающий изделию гибкость. Оплетка изготавливается из проволоки двойной свивки. В различных слоях прядей диаметр стальной проволоки может быть одинаковым или разным. Оплетка придает канату высокую прочность. Стальные тросы часто являются элементами стандартной комплектации автомобильных тяговых устройств.

Многослойная конструкция обеспечивает:

Минусы – значительная масса погонного метра, травмоопасность при разрыве стальных прядей, слабая устойчивость к коррозионным процессам.

Синтетические изделия

В производстве этой продукции используются композитные материалы, в которых комбинируются синтетические нити разного типа. Наиболее популярны кевларовые канаты. Готовая продукция сочетает высокую прочность, не уступающую прочности стальных канатов, с меньшим удельным весом. Синтетические изделия часто используются в комплектации тяговых устройств, выпускаемых зарубежными производителями.

Минусы – высокая стоимость, неудобство пользования при отрицательных температурах, быстрая потеря прочности при высоких температурах. Влажный синтетический канат, намотанный на барабан, превращается на морозе в монолитный кусок льда. Новый кевларовый трос обладает большей прочностью, по сравнению со стальным канатом такого же диаметра. Но синтетическая продукция изнашивается гораздо быстрее, чем металлическая. Еще одна трудность при использовании синтетики – необходимость постоянной защиты от ультрафиолетового излучения, вызывающего ее быстрое старение.

Допустимая нагрузка при использовании стального троса

Допустимая нагрузка (ДН) канатов из стали исчисляется зависимо от их диаметра. Данная величина измеряется в килоньютонах, при этом 1 кН составляет 100 кг. Допустимое значение для тросов из стали разного диаметра рассчитывается таким образом:

Разрушающая нагрузка (РН) (усилие, нужное для разрывания троса) также будет зависеть от диаметра изделия:

То есть при допустимом значении от 47 до 174 кг тросы из стали диаметром от 2 до 10 мм прослужат долгий период времени без разрыва изделия либо его частей. А наименьшая нагрузка, которая нужна для разрушения троса, составляет от 235 до 5880 кг для канатов из стали, диаметр которых составляет 10 мм.